Центр подачи порошка

Итак, **центры подачи порошка** – тема, с которой я сталкиваюсь практически ежедневно. Часто возникает ощущение, что это относительно простая задача – просто засыпать порошок в нужное место. Но это, как правило, заблуждение. На практике все гораздо сложнее, и от правильно спроектированного и откалиброванного **центра подачи порошка** зависит эффективность всего производственного процесса. Речь не о теоретических расчетах, а о реальном опыте, который накопился за годы работы с различными отраслями – от пищевой промышленности до автомобилестроения.

Обзор: Не только загрузка, но и контроль

По сути, центр подачи порошка – это комплекс оборудования, предназначенный для точной и контролируемой подачи порошкообразных материалов в производственный процесс. Но это далеко не только про механическую подачу. Важнейшие аспекты – это контроль расхода, равномерность распределения, исключение пылеобразования и минимизация влияния внешних факторов. Просто 'засыпать' порошок – это, скорее всего, путь к проблемам с качеством продукции и снижению производительности. В этой статье я постараюсь поделиться своим опытом, обсудить типичные ошибки и предложить несколько решений, которые помогут создать эффективный и надежный **центр подачи порошка**.

Типы центров подачи порошка и их особенности

Первое, что стоит понимать – существует несколько основных типов **центров подачи порошка**, каждый из которых подходит для определенных задач. Это могут быть винтовые наполнители, пневматические системы, роликовые конвейеры, а также специализированные решения для работы с различными типами порошков. Выбор зависит от физико-химических свойств материала, требуемой точности дозирования, а также от особенностей технологического процесса. Например, для работы с абразивными порошками потребуются совершенно другие решения, чем для подачи пищевых добавок.

Я помню один случай, когда клиенту требовался **центр подачи порошка** для добавления антикоррозийной футеровки в детали. Изначально рассматривали пневматическую систему, но она оказалась крайне неэффективной – порошок постоянно застревал, возникали проблемы с равномерностью нанесения, а пыль везде. В итоге, пришлось переходить на винтовой наполнитель с системой контроля давления. Это значительно увеличило стоимость, но и повысило качество и надежность процесса.

Ключевые факторы, влияющие на эффективность работы

Нельзя забывать о критических факторах, влияющих на эффективность работы **центра подачи порошка**. Среди них – это, прежде всего, влажность и температура окружающей среды. Порошки – крайне чувствительны к изменениям влажности, что может приводить к слипанию, уплотнению и, как следствие, к нарушению дозирования. Поэтому, необходимо предусмотреть систему контроля и поддержания оптимальных условий.

Еще один важный момент – чистота. Пыль и загрязнения могут серьезно повлиять на качество продукции и привести к поломке оборудования. Поэтому, необходимо обеспечить регулярную очистку всех элементов **центра подачи порошка**, а также использовать системы пылеудаления.

Проблемы, с которыми сталкиваются инженеры и операторы

В процессе работы с **центрами подачи порошка** возникает множество проблем. Частые жалобы – это неточность дозирования, засоры, образование пыли и трудности с калибровкой. С одной стороны, это связано с несовершенством самого оборудования, с другой – с неправильной настройкой и эксплуатацией.

Неточность дозирования: причины и решения

Неточность дозирования – это, пожалуй, самая распространенная проблема. Причин может быть множество: износ деталей, загрязнение, изменение влажности, неправильная калибровка. Первым делом необходимо провести диагностику оборудования и выявить причину отклонения. Затем, следует выполнить калибровку и, при необходимости, заменить изношенные детали.

Мы однажды столкнулись с проблемой неточности дозирования на производстве керамических порошков. Причиной оказалась старая система взвешивания. Простое решение – замена на более современную, с цифровым управлением и повышенной точностью. Это позволило значительно снизить количество брака и повысить производительность.

Образование пыли и меры по ее предотвращению

Пыль – это серьезная проблема, особенно при работе с токсичными или абразивными порошками. Она не только создает угрозу для здоровья персонала, но и может привести к повреждению оборудования. Для предотвращения образования пыли необходимо использовать системы пылеудаления, герметизировать соединений и контролировать влажность.

Калибровка и обслуживание: залог надежной работы

Регулярная калибровка и обслуживание – это обязательное условие для надежной работы **центра подачи порошка**. Это позволяет выявить и устранить мелкие неисправности на ранней стадии и предотвратить серьезные поломки. Обслуживание должно включать в себя очистку, смазку, проверку герметичности и регулировку параметров работы.

Перспективы развития и новые технологии

Технологии в области **центров подачи порошка** постоянно развиваются. Появляются новые типы оборудования, более точные и эффективные системы дозирования, а также автоматизированные системы управления. Активно внедряются системы мониторинга и диагностики, которые позволяют оперативно выявлять и устранять неисправности.

Особое внимание уделяется развитию систем искусственного интеллекта и машинного обучения. Они могут использоваться для оптимизации параметров работы **центра подачи порошка**, повышения точности дозирования и снижения расхода материала. В будущем, вероятно, мы увидим все более широкое внедрение таких технологий.

Заключение: Инвестиции в точность – инвестиции в будущее

В заключение хочу сказать, что **центр подачи порошка** – это не просто механическое оборудование, а сложная технологическая система, требующая грамотного проектирования, настройки и эксплуатации. Инвестиции в качественное оборудование и регулярное обслуживание – это инвестиции в качество продукции, снижение затрат и повышение конкурентоспособности. Помните, что кажущаяся простота задачи может скрывать за собой множество подводных камней. Лучше потратить время и ресурсы на правильное проектирование и настройку, чем потом бороться с последствиями некачественного оборудования.

Рекомендации по выбору поставщика

При выборе поставщика **центров подачи порошка** следует обращать внимание не только на цену, но и на опыт работы компании, качество оборудования и наличие сервисной поддержки. Важно убедиться, что поставщик может предложить комплексное решение, включающее в себя проектирование, поставку, монтаж, наладку и обслуживание оборудования.

ООО Цзянсу Судун Машиностроительная Технологическая Компания, как компания с богатым опытом в области разработки и производства экологического оборудования, окрасочного механического оборудования и линий промышленной автоматизированной транспортировки, безусловно, может стать надежным партнером в реализации проектов, связанных с **центрами подачи порошка**.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

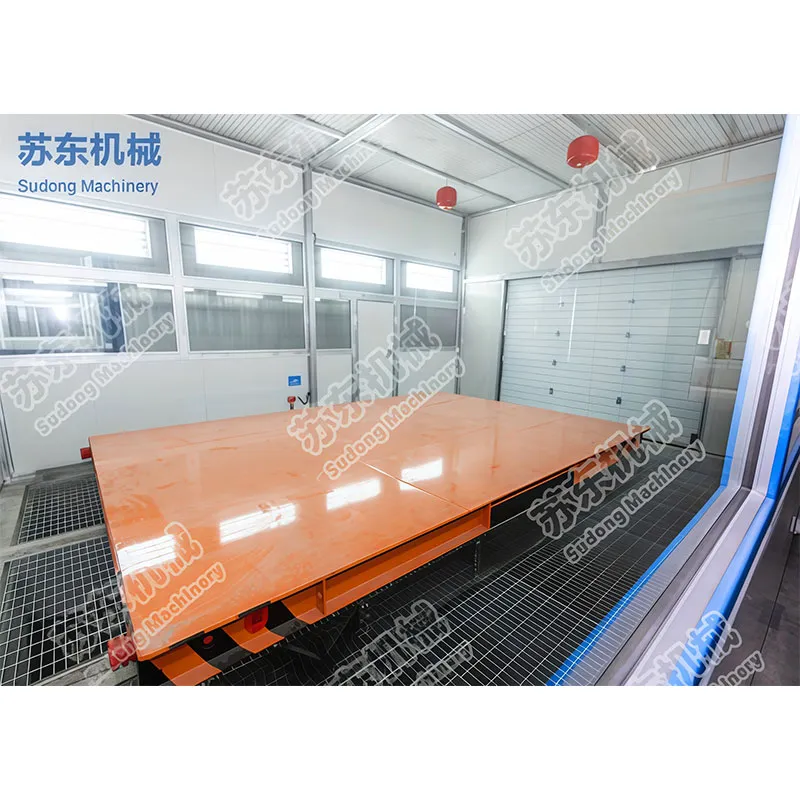

Гидровращательная окрасочная камера

Гидровращательная окрасочная камера -

Сухая окрасочная камера

Сухая окрасочная камера -

Электрическая платформенная тележка

Электрическая платформенная тележка -

Другие

Другие -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

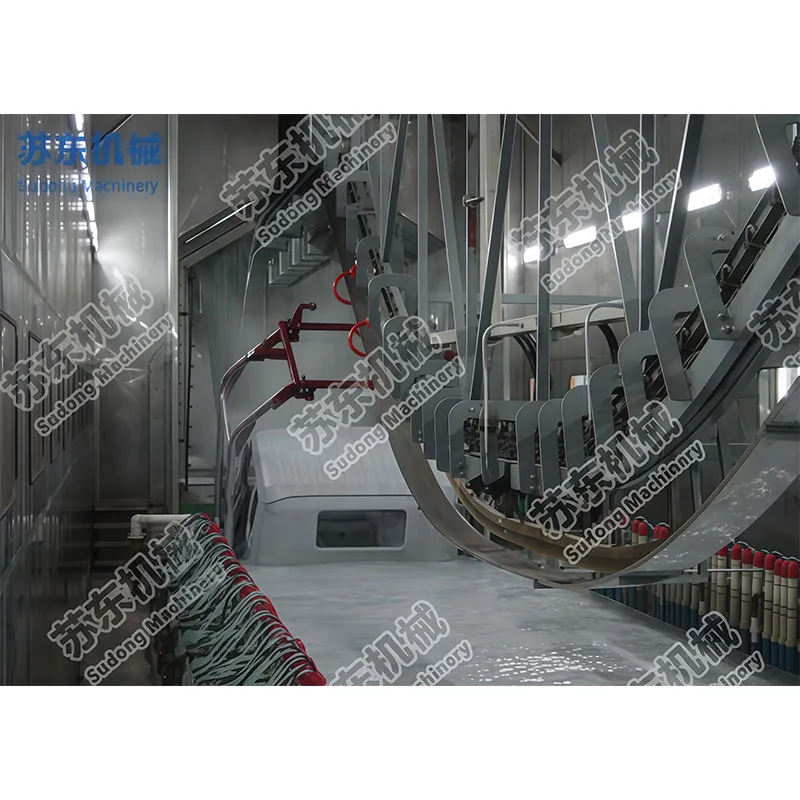

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Камера напыления покрытий

Камера напыления покрытий -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

RCO, CO печь

RCO, CO печь -

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Оборудование для предварительной обработки

Оборудование для предварительной обработки -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией

Связанный поиск

Связанный поиск- Центр подачи порошка производитель

- Спецокраска окрасочное оборудование основная страна покупателя

- Печь полимеризации производители

- Автоматические окрасочные камеры производители

- Печь полимеризации порошкового покрытия производители

- Пк подъемно транспортное оборудование основная страна покупателя

- Пескоструйный аппарат

- Линия напыления покрытий производитель

- Окрасочно сушильная камера окоф производитель

- Печь полимеризация инфракрасная производители