фосфатирование ванна

По сути, фосфатирование ванна – это не просто процедура защиты металла от коррозии, это целый комплекс процессов, влияющих на долговечность и внешний вид изделия. Часто на рынке встречаются упрощенные подходы, которые приводят к неоднородному покрытию, сколам и, как следствие, к преждевременному износу. Поэтому, если говорить о действительно надежном и профессиональном фосфатировании ванна, то здесь не обойтись без глубокого понимания химических процессов и умения работать с разными типами металлов и покрытий. Мой опыт показывает, что даже кажущаяся простая задача требует внимания к деталям, иначе можно получить непредсказуемый результат.

Что такое фосфатирование ванна и зачем оно нужно?

В первую очередь, стоит понимать, что фосфатирование ванна – это химико-термический процесс, в результате которого на поверхность металла образуется слой нерастворимых фосфатов металлов. Этот слой обладает несколькими важными свойствами: улучшает адгезию последующих покрытий (краски, лака), снижает трение, повышает коррозионную стойкость. Зачем это нужно? Представьте себе ванну, постоянно контактирующую с водой и моющими средствами. Без защиты металл быстро начнет ржаветь, а покрытие – отслаиваться. Фосфатирование именно это и предотвращает. В контексте промышленного производства, например, окрашенных металлических изделий, это критически важно для продления срока службы продукции и соблюдения стандартов качества.

Не стоит путать фосфатирование ванна с другими методами защиты от коррозии, такими как гальваническое цинкование. Фосфатирование, как правило, используется как предварительная обработка перед покраской или другими покрывками, обеспечивая более надежное сцепление и долговечность финального слоя. Хотя, конечно, бывают случаи, когда фосфат железа может служить самозащитным слоем, однако в большинстве применений это только часть комплексной защиты.

Выбор реагентов и растворов: ключевой фактор успеха

На рынке представлено множество различных реагентов для фосфатирования ванна. Выбор конкретного состава зависит от типа обрабатываемого металла (сталь, алюминий, чугун), требуемой толщины фосфатного слоя и условий эксплуатации изделия. Например, для углеродистой стали обычно используют растворы на основе фосфатов железа, марганца, кальция и цинка. Для алюминия – более специализированные составы, учитывающие его высокую коррозионную активность. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания часто сталкиваемся с ситуацией, когда клиенты выбирают слишком дешевые реагенты, что в итоге приводит к плохому покрытию и необходимости повторной обработки. В конечном итоге, это увеличивает затраты и негативно сказывается на репутации.

Особенно важно контролировать концентрацию реагентов, температуру и время обработки. Нарушение этих параметров может привести к образованию некачественного слоя, который будет крошиться или не обеспечит достаточной защиты. Кроме того, необходимо учитывать состав воды, используемой в ванне. Наличие солей и других примесей может повлиять на процесс фосфатирования и снизить его эффективность. Иногда требуется предварительная обработка воды, что увеличивает сложность и стоимость процесса.

Проблемы с нейтрализацией: часто встречающаяся ошибка

После фосфатирования необходимо провести нейтрализацию раствора. Это важный этап, который позволяет удалить остатки реагентов и предотвратить дальнейшую коррозию. Однако, часто нейтрализация проводится неправильно, что приводит к образованию нерастворимого осадка или ухудшению качества покрытия. Например, использование слишком сильных кислот для нейтрализации может повредить фосфатный слой. В нашей практике мы неоднократно сталкивались с ситуациями, когда клиенты применяли универсальные нейтрализаторы, не учитывая специфику используемых реагентов. В таких случаях всегда рекомендуется использовать нейтрализаторы, рекомендованные производителем фосфатирующих растворов.

Технологический процесс: от подготовки до контроля качества

Процесс фосфатирования ванна состоит из нескольких этапов: очистки поверхности, замачивания, фосфатирования, нейтрализации и нанесения защитного масла или воска. Каждый этап требует соблюдения определенных технологических параметров. Очистка поверхности – это важный этап, который позволяет удалить ржавчину, масло и другие загрязнения. Обычно используют обезжиривающие растворы, содержащие щелочи или кислоты. Замачивание – это процедура, которая позволяет подготовить поверхность к фосфатированию. Она проводится в растворе щелочи или кислоты при определенной температуре и времени. Фосфатирование – это основной этап, на котором на поверхность металла образуется фосфатный слой. Нейтрализация – это процедура, которая удаляет остатки реагентов и предотвращает дальнейшую коррозию. Нанесение защитного масла или воска – это завершающий этап, который обеспечивает дополнительную защиту от коррозии и улучшает внешний вид изделия. Мы используем автоматизированные системы управления процессом для контроля всех параметров, что позволяет обеспечить стабильное качество фосфатирования ванна.

Важно не забывать и о контроле качества. После каждого этапа необходимо проводить визуальный осмотр поверхности, а также измерять толщину фосфатного слоя. Для этого используют различные методы, такие как микроскопия, рентгенография и ультразвуковой контроль. Контроль качества позволяет выявить дефекты и принять меры по их устранению. Иногда мы используем специальные хроматографические методы для определения химического состава фосфатного слоя.

Реальные примеры и ошибки, которые стоит избегать

Однажды мы работали с компанией, производящей детали для автомобильной промышленности. Они использовали фосфатирование ванна для защиты металлических деталей перед покраской. Однако, из-за неправильного выбора реагентов и нарушения технологического процесса, покрытие получалось неоднородным и быстро отслаивалось. В итоге, они потеряли значительную часть продукции из-за брака. Мы помогли им оптимизировать технологический процесс, подобрать подходящие реагенты и обучили персонал. В результате, качество фосфатирования ванна значительно улучшилось, а количество брака сократилось.

Еще одна распространенная ошибка – недостаточная подготовка поверхности. Если на поверхности металла есть даже небольшое количество ржавчины или загрязнений, то фосфатный слой будет плохо сцепляться с металлом. Поэтому, перед фосфатированием необходимо тщательно очистить поверхность. Иногда требуется использование механической обработки, такой как пескоструйная очистка или дробеструйная обработка.

Перспективы развития и новые технологии

В настоящее время активно разрабатываются новые технологии фосфатирования ванна, которые позволяют улучшить качество покрытия и снизить негативное воздействие на окружающую среду. Например, разрабатываются новые реагенты, которые не содержат тяжелых металлов и более экологичны. Также разрабатываются новые методы контроля качества, которые позволяют более точно определять толщину и химический состав фосфатного слоя. ООО Цзянсу Судун Машиностроительная Технологическая Компания следит за новыми тенденциями в области фосфатирования ванна и внедряет передовые технологии в свою производственную деятельность. Мы постоянно совершенствуем наши процессы и используем современные материалы для обеспечения наивысшего качества продукции.

Будущее, безусловно, за более экологичными и эффективными технологиями, а значит, за постоянным поиском оптимальных решений для обеспечения долговечной защиты металлических изделий. И, конечно, за глубоким пониманием химических процессов и богатым опытом работы. Просто так – не получится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

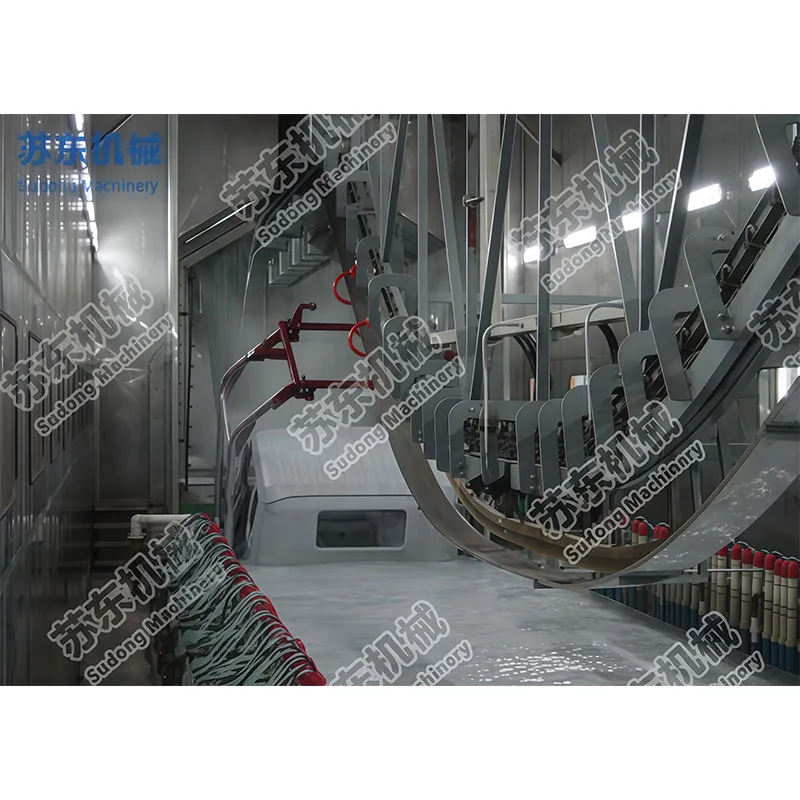

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

Сушильная печь

Сушильная печь -

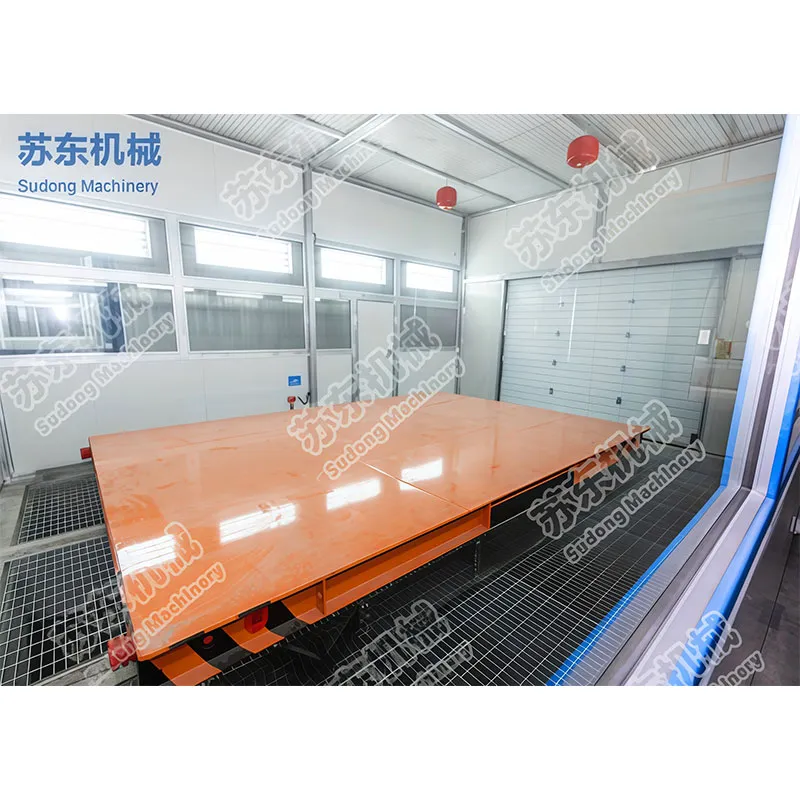

Телескопическая окрасочная камера

Телескопическая окрасочная камера -

Электрическая платформенная тележка

Электрическая платформенная тележка -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

RCO, CO печь

RCO, CO печь -

Окрасочная камера с водяной завесой

Окрасочная камера с водяной завесой

Связанный поиск

Связанный поиск- Сушильные установки печи основная страна покупателя

- Автомобильные окрасочные камеры производитель

- Основное оборудование окрасочного участка основная страна покупателя

- Адсорбция цеолитовым ротором + регенеративная термическая печь окисления производители

- Адсорбция активированным углем + печь десорбции co основная страна покупателя

- Окрасочно сушильная камера для легковых автомобилей производители

- Очистка отходящих газов производители

- окрасочная камера цена

- Наземная цепная транспортная линия

- Электрическая сушильная печь производитель