устройство окрасочно сушильной камеры

Все мы, работающие в области промышленной покраски, знаем, что окрасочно-сушильная камера – это не просто герметичный шкаф. Это сложный комплекс инженерных решений, где от правильного проектирования и выбора оборудования напрямую зависит качество покрытия, производительность и, в конечном итоге, рентабельность всего предприятия. Часто начинают с представления идеальной картинки: мощная вентиляция, равномерное распределение краски, точный контроль температуры и влажности… А дальше начинается реальность, где возникают вопросы с адгезией, дефектами покрытия и необходимостью постоянной оптимизации процессов. Хочу поделиться некоторыми наблюдениями, накопленными за годы работы, особенно касательно проектирования и эксплуатации этих камер. Не претендую на абсолютную истину, но надеюсь, что мой опыт может быть полезен.

Обзор: Зачем все это нужно и в чем подвох?

В общем-то, цель окрасочно-сушильной камеры проста: обеспечить равномерное нанесение покрытия и его последующую отверждение в контролируемых условиях. Идеальное решение должно гарантировать отсутствие брызг, подтеков, неравномерности, а также исключить деформацию детали в процессе. Но, как показывает практика, часто 'идеальное' оказывается слишком дорогим или непрактичным. Главный подвох, на мой взгляд, – это недооценка роли предварительной подготовки поверхности. Даже самая совершенная камера не спасет, если подготовка материала не выполнена должным образом. Это, пожалуй, самый распространенный источник проблем.

Предварительная подготовка – фундамент качества

Нельзя недооценивать важность тщательной подготовки поверхности перед попаданием детали в окрасочно-сушильную камеру. Это включает в себя удаление ржавчины, окалины, старой краски, обезжиривание и, при необходимости, нанесение грунтовочного слоя. Недостаточная подготовка может привести к плохой адгезии покрытия, отслаиванию и, как следствие, к необходимости повторной обработки.

Мы однажды столкнулись с проблемой на линии окраски алюминиевых деталей. После долгих разбирательств выяснилось, что на поверхности оставался тонкий слой оксида, который не удалялся даже при использовании агрессивных обезжиривателей. Это привело к образованию 'пузырей' и деформации покрытия. Позже выяснилось, что проблема была в неправильном выборе обезжиривателя, который не подходил для конкретного типа оксида. Этот случай стал хорошим уроком: подготовка поверхности – это не просто формальность, а критически важный этап.

Оптимизация воздушного потока: секрет равномерности

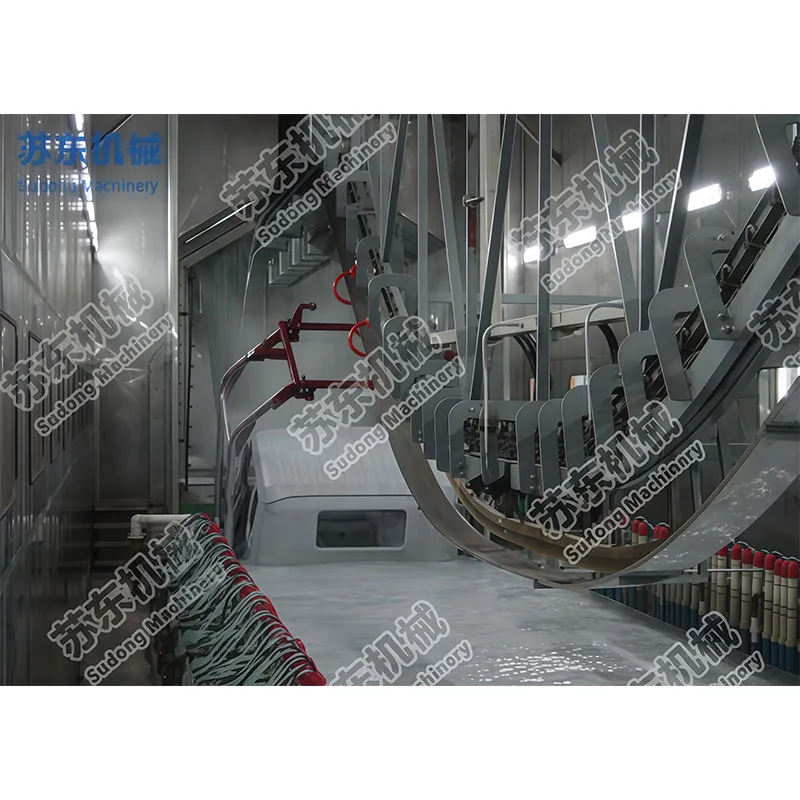

Далее, переходим к ключевому аспекту – воздушному потоку внутри камеры. Равномерное распределение краски и эффективное удаление растворителей – залог качественного покрытия. Это достигается за счет сложной системы вентиляции, включающей в себя воздухозаборники, вентиляторы и распределительные сопла. Неправильное проектирование системы вентиляции может привести к образованию 'мертвых зон', неравномерному распределению краски и, как следствие, к дефектам покрытия. В нашей компании ООО Цзянсу Судун Машиностроительная Технологическая Компания, мы уделяем особое внимание этому аспекту при проектировании наших окрасочно-сушильных камер.

Мы применяем компьютерное моделирование воздушного потока, чтобы оптимизировать расположение вентиляторов и сопел. Это позволяет избежать образования 'мертвых зон' и обеспечить равномерное распределение краски и удаление растворителей по всей камере. Также важен учет геометрии камеры и формы деталей. Некоторые детали требуют дополнительной вентиляции в определенных областях, чтобы обеспечить их равномерную сушку.

Управление температурой и влажностью: детали, которые решают все

Контроль температуры и влажности – еще один важный фактор, влияющий на качество окраски. Слишком высокая температура может привести к быстрому высыханию краски и образованию трещин, а слишком низкая – к ее медленному высыханию и образованию подтеков. Важно поддерживать оптимальную температуру и влажность для конкретного типа краски и детали. Это, конечно, влияет на выбор оборудования: от нагревательных элементов до систем контроля влажности.

Мы часто сталкиваемся с проблемой неравномерного нагрева камеры. Это может быть связано с неисправностью нагревательных элементов, неправильным расположением термодатчиков или недостаточной теплоизоляцией камеры. Иногда достаточно просто заменить неисправный нагревательный элемент, а иногда требуется более серьезный ремонт, включающий в себя переделку системы теплообмена. В наших проектах мы используем многозонные нагревательные элементы, что позволяет более точно контролировать температуру в разных частях камеры.

Сложности и решения: реальные кейсы

Один из сложных кейсов, с которым мы столкнулись, связан с окраской деталей из магниевых сплавов. Магний очень чувствителен к высоким температурам и может подвергаться коррозии. Поэтому при окраске этих деталей необходимо использовать специальные краски и сниженную температуру сушки. Мы внедрили специальную систему контроля температуры и влажности, а также установили систему очистки воздуха от частиц магниевой пыли. Это позволило нам обеспечить высокое качество окраски деталей из магниевых сплавов.

Еще одна проблема – окраска деталей сложной формы с большим количеством внутренних полостей. В таких случаях необходимо обеспечить равномерное проникновение краски во все полости, чтобы избежать образования дефектов покрытия. Для этого мы используем специальные распылители и системы вакуумной сушки. Эти решения требуют больших затрат, но они позволяют обеспечить высокое качество окраски деталей сложной формы.

Перспективы развития: Что нас ждет в будущем?

Сейчас активно развиваются технологии, связанные с автоматизацией и цифровизацией процессов покраски. Это включает в себя использование роботов для нанесения краски, датчиков для контроля качества покрытия и систем машинного обучения для оптимизации процессов. В будущем, вероятно, мы увидим все больше автоматизированных окрасочно-сушильных камер, которые будут способны самостоятельно контролировать качество окраски и оптимизировать процессы. Это позволит повысить производительность, снизить затраты и улучшить качество продукции. И, конечно, будем продолжать искать способы сделать наши окрасочно-сушильные камеры более энергоэффективными и экологичными.

ООО Цзянсу Судун Машиностроительная Технологическая Компания постоянно следит за новыми технологиями в области промышленной покраски и активно внедряет их в свои проекты. Мы уверены, что будущее за автоматизацией, цифровизацией и экологичностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

Оборудование для предварительной обработки

Оборудование для предварительной обработки -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

Электрический нагревательный элемент

Электрический нагревательный элемент -

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

Рекуперационная установка с фильтрующими картриджами

Рекуперационная установка с фильтрующими картриджами

Связанный поиск

Связанный поиск- Подъемно транспортное оборудование и инструменты производитель

- Сушильные установки печи производители

- Печь для полимеризации краски производители

- Десантно транспортное оборудование производитель

- Малогабаритная окрасочно сушильная камера аспект основная страна покупателя

- окрасочно проходная камера

- Ванна электрохимического обезжиривания производители

- печь полимеризации порошковой краски на газу

- устройство окрасочно сушильной камеры

- Купить малогабаритную печь полимеризации производители