Сушильная индукционная печь производитель

Итак, вы ищете производитель сушильных индукционных печей. В сети их действительно много, обещают чудеса, но что на самом деле стоит за этими обещаниями? Часто натыкаешься на абстрактные описания, на красивые картинки, но мало конкретики о реальных возможностях и ограничениях. Лично я считаю, что для эффективной работы с индукционным сушкой нужно не просто купить печь, а глубоко понимать технологический процесс, особенности материалов и требования к конечному результату. Этот текст – попытка поделиться опытом, основанным на реальных проектах и, конечно, на непростых ошибках.

В чем суть индукционной сушки и зачем она нужна?

Прежде всего, важно понимать, чем индукционная сушка отличается от традиционных методов. Вместо нагрева продукта воздухом или теплом, индукционная печь использует электромагнитную индукцию для нагрева самого материала. Это обеспечивает гораздо более равномерный и быстрый нагрев, особенно для сложных форм и материалов с переменной плотностью. Экономия энергии – тоже важный фактор, хотя, конечно, все зависит от конкретной реализации и условий эксплуатации.

Зачем это нужно? Во-первых, для повышения производительности. Во-вторых, для улучшения качества продукта – меньше термических повреждений, более равномерная сушка. И в-третьих, для работы с материалами, которые чувствительны к традиционным методам нагрева – например, для сушки пищевых продуктов или некоторых видов химических веществ. Наша компания, ООО Судун Машиностроительная Технологическая Компания (ООО Цзянсу Судун Машиностроительная Технологическая Компания), занимается разработкой и производством оборудования для различных отраслей, включая пищевую промышленность, и активно работает с технологиями индукционной сушки.

Основные сложности и что нужно учитывать при выборе

Несмотря на все преимущества, индукционные печи – это довольно сложное оборудование. Начать стоит с понимания типа материала, который вы планируете сушить. Для разных материалов требуются разные параметры индукционного поля – частота, сила тока, геометрия катушки. Неправильно подобранные параметры могут привести к перегреву, деформации или другим нежелательным последствиям.

Еще одна важная деталь – это система контроля и управления. Современные печи должны иметь возможность точной регулировки параметров нагрева, а также автоматической защиты от перегрузок и перегрева. В идеале, должна быть возможность интеграции печи в общую систему управления производством. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают слишком простые модели, а потом испытывают проблемы с точностью сушки и стабильностью процесса.

Геометрия индуктора: ключ к равномерности сушки

Геометрия индуктора – один из важнейших параметров. Она должна соответствовать форме сушимого продукта и обеспечивать равномерное распределение электромагнитного поля. В промышленных условиях обычно используются катушки различной конструкции – от простых кольцевых до сложных многозонных. Выбор конкретной конструкции зависит от размеров и формы продукта, а также от требуемой скорости сушки.

Например, для сушки порошкообразных материалов часто используют катушки с высокой плотностью тока, а для сушки больших деталей – катушки с меньшей плотностью тока и более сложной геометрией. Мы провели несколько успешных проектов по разработке катушек для сушки различных видов сыпучих материалов, включая зерно, химические реагенты и строительные смеси. При этом особое внимание уделялось равномерности нагрева и минимизации локального перегрева.

Практический опыт: от разработки до внедрения

Один из самых сложных проектов, над которым мы работали, связан с разработкой индукционной печи для сушки искусственного мяса. Это требовало высокой точности контроля температуры и влажности, а также минимизации термического воздействия на продукт. Мы использовали несколько прототипов катушек, провели множество экспериментов и, в итоге, разработали оптимальную конфигурацию, которая обеспечивала равномерную сушку и сохранение текстуры продукта.

В процессе работы мы столкнулись с проблемой образования смога и неприятного запаха при сушке. Для решения этой проблемы мы разработали систему фильтрации вытяжного воздуха и интегрировали ее в систему управления печью. Это позволило не только улучшить качество продукта, но и снизить негативное воздействие на окружающую среду. Этот опыт показал, насколько важно учитывать все аспекты производственного процесса – от выбора материалов до системы фильтрации вытяжного воздуха.

Мониторинг и контроль процесса сушки

Современные индукционные сушилки часто оснащаются датчиками температуры, влажности и давления, которые позволяют осуществлять мониторинг процесса сушки в режиме реального времени. Эти данные могут использоваться для автоматической регулировки параметров нагрева и обеспечения стабильности процесса. Мы также разрабатываем собственные системы мониторинга, которые позволяют собирать и анализировать данные о расходе энергии, эффективности сушки и других важных параметрах. Это позволяет заказчикам оптимизировать процесс сушки и снизить затраты на электроэнергию.

Важно понимать, что просто наличие датчиков недостаточно. Необходима разработка алгоритмов управления, которые будут использовать эти данные для автоматической регулировки параметров нагрева. Мы используем современные методы математического моделирования и оптимизации для разработки этих алгоритмов. Это позволяет нам обеспечивать высокую точность и стабильность процесса сушки, а также снижать вероятность возникновения ошибок.

Будущее индукционной сушки

Индукционная сушка – это перспективное направление, которое будет активно развиваться в ближайшие годы. Ожидается, что будут разработаны новые типы индукционных печей, которые будут более эффективными, экономичными и простыми в эксплуатации. Кроме того, будет расширен спектр материалов, которые можно будет сушить с помощью индукционной технологии.

Мы в ООО Судун Машиностроительная Технологическая Компания (ООО Цзянсу Судун Машиностроительная Технологическая Компания) активно следим за развитием этой технологии и постоянно разрабатываем новые решения для наших заказчиков. Мы уверены, что индукционная сушка будет играть все более важную роль в различных отраслях промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

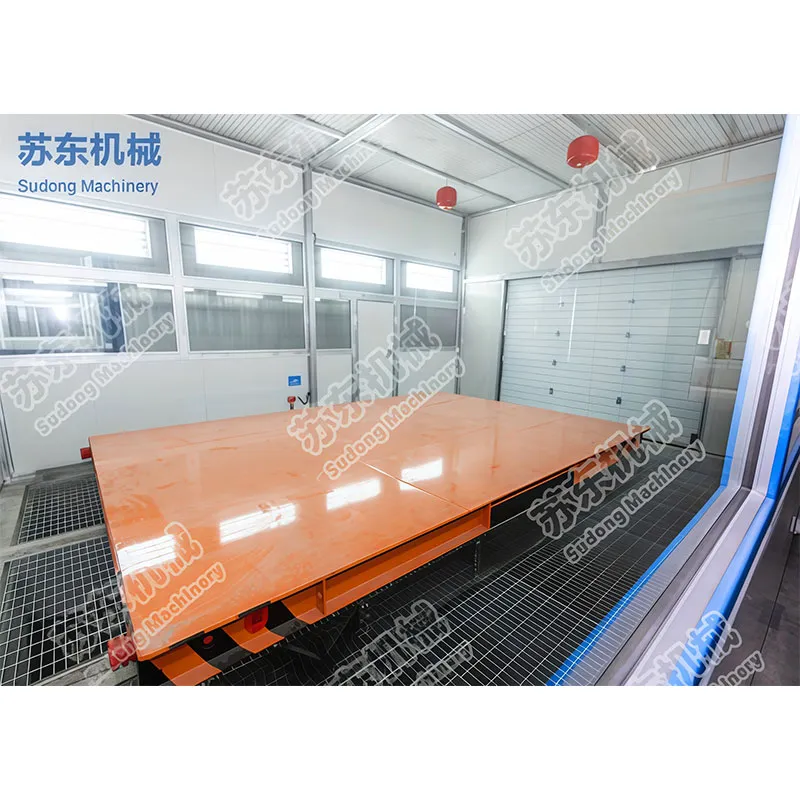

Гидровращательная окрасочная камера

Гидровращательная окрасочная камера -

Импульсный рукавный фильтр

Импульсный рукавный фильтр -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Дробеструйная камера

Дробеструйная камера -

Сухая окрасочная камера

Сухая окрасочная камера -

Электрический нагревательный элемент

Электрический нагревательный элемент -

RCO, CO печь

RCO, CO печь -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер

Связанный поиск

Связанный поиск- Производство окрасочного оборудования основная страна покупателя

- малогабаритная окрасочно сушильная камера аспект 01

- сушильные установки печи

- Сухая окрасочная камера основная страна покупателя

- Rto очистка отходящих газов основная страна покупателя

- Куплю транспортное оборудование основная страна покупателя

- Окрасочная камера чертеж производитель

- производители железнодорожного транспортного оборудования в китае

- сушильные камеры печи

- Печь полимеризации своими руками на газу производители