производство окрасочного оборудования

За последние несколько лет рынок производства окрасочного оборудования претерпел значительные изменения. Часто, когда говорят о модернизации покрасочных линий, в первую очередь вспоминают про автоматизацию и цифровизацию. А ведь фундаментальные вопросы, связанные с качеством нанесения покрытия, экономичностью процесса и экологической безопасностью, остаются ключевыми. Иногда кажется, что все уже есть, все отлажено, но опыт показывает, что всегда есть куда стремиться – как в технологическом плане, так и в оптимизации логистических цепочек. Хочется поделиться своими наблюдениями, основанными на многолетней работе в этой сфере.

Обзор: Больше, чем просто автоматизация

Сейчас активно продвигаются решения на базе искусственного интеллекта для контроля качества и оптимизации расхода материалов. Это, безусловно, перспективно, но не панацея. Важнее правильно подобрать оборудование, соответствующее конкретным задачам и типу окрашиваемых деталей. Мы сталкивались с ситуациями, когда внедрение дорогостоящего, но неоптимального оборудования приводило к снижению производительности и увеличению затрат. Поэтому, прежде чем принимать решение, необходимо тщательно проанализировать потребности производства и учитывать все факторы.

Особенности выбора оборудования для различных отраслей

Подход к выбору производства окрасочного оборудования сильно зависит от отрасли. Например, в автомобильной промышленности требования к качеству и износостойкости покрытия значительно выше, чем в производстве бытовой техники. В авиастроении это вообще отдельная история, требующая сертификации и особых стандартов. И даже внутри одной отрасли могут быть разные требования в зависимости от типа продукции. Например, покраска крупногабаритных деталей потребует другого подхода, чем покраска мелких компонентов.

Иногда клиенты фокусируются только на стоимости, упуская из виду долгосрочные затраты на обслуживание и ремонт. В конечном итоге, более дорогое, но надежное оборудование может оказаться более экономичным в эксплуатации.

Экологические аспекты и требования

Экологические требования становятся все более строгими. Внедрение систем рекуперации краски и воздуха не только позволяет снизить выбросы вредных веществ, но и экономит материалы. Мы сотрудничаем с ООО Цзянсу Судун Машиностроительная Технологическая Компания, которая активно разрабатывает и внедряет экологичное окрасочное оборудование. Их решения позволяют значительно снизить негативное воздействие на окружающую среду, что, в свою очередь, повышает конкурентоспособность предприятия.

Проблемы, с которыми сталкиваются производители

Одним из распространенных проблем является нехватка квалифицированного персонала. Обслуживание современного производства окрасочного оборудования требует специальных знаний и навыков. Многие предприятия сталкиваются с трудностями в обучении и удержании специалистов. Это особенно актуально для компаний, использующих сложные автоматизированные системы.

Еще одна проблема – это интеграция нового оборудования с существующими производственными процессами. Это может потребовать значительных затрат времени и ресурсов. Важно правильно спланировать процесс интеграции, чтобы избежать простоев и сбоев в работе.

Мы часто сталкивались с ситуациями, когда заказчики не учитывали особенности существующего технологического процесса при выборе оборудования. В результате, после внедрения новой линии, приходилось вносить значительные изменения в производственный процесс, что приводило к дополнительным затратам и потерям времени. Необходимо комплексное проектирование и анализ.

Оптимизация технологических процессов

Часто бывает, что проблемы с качеством покрытия связаны не с оборудованием, а с технологическими процессами. Неправильный подбор грунтовок, лаков, режимов нанесения, несоблюдение технологических карт – все это может привести к браку. Необходимо постоянно контролировать и оптимизировать технологические процессы, чтобы добиться стабильно высокого качества.

Мы предлагаем нашим клиентам комплексный подход к решению проблем, который включает в себя анализ технологического процесса, подбор оборудования, обучение персонала и техническую поддержку.

Примеры из практики

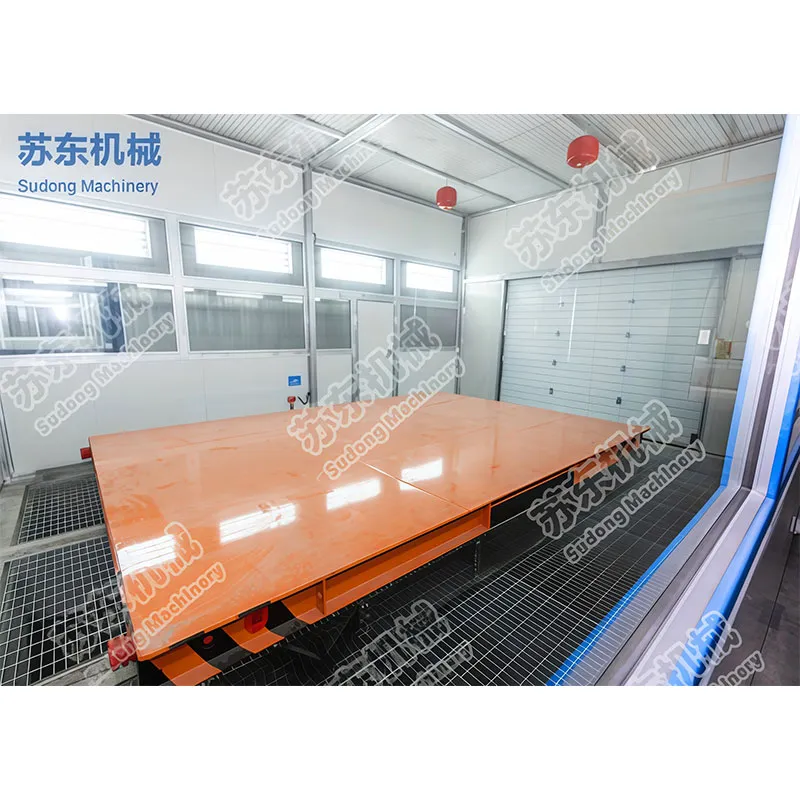

Недавно мы участвовали в проекте по модернизации покрасочной линии на одном из предприятий по производству металлических конструкций. Была заменена старая, изношенная покрасочная камера на современную, с системой рекуперации краски. Также была установлена новая система контроля качества, основанная на искусственном интеллекте. В результате, предприятие смогло значительно снизить расход краски, повысить качество покрытия и сократить время цикла покраски.

Другой пример – внедрение автоматизированной линии окраски на предприятии по производству бытовой техники. Использовалось оборудование, разработанное ООО Цзянсу Судун Машиностроительная Технологическая Компания. Благодаря автоматизации, удалось повысить производительность на 30% и снизить затраты на оплату труда.

Реальные ошибки при внедрении

Мы видели много ошибок, которые допускают при внедрении нового производства окрасочного оборудования. Например, недостаточное тестирование оборудования перед запуском в производство, отсутствие плана обучения персонала, игнорирование особенностей технологического процесса. Эти ошибки могут привести к значительным убыткам и задержкам в производстве.

Важно помнить, что внедрение нового оборудования – это не просто покупка и установка, это комплексный проект, который требует тщательного планирования и реализации.

Перспективы развития

В ближайшем будущем можно ожидать дальнейшего развития автоматизации и цифровизации производства окрасочного оборудования. Особенно перспективным представляется применение искусственного интеллекта и машинного обучения для контроля качества, оптимизации расхода материалов и прогнозирования поломок оборудования. Мы видим, что тенденция к экологичности будет только усиливаться, и производители будут вынуждены внедрять все более эффективные системы рекуперации краски и воздуха. ООО Цзянсу Судун Машиностроительная Технологическая Компания продолжает активно разрабатывать новые решения, отвечающие этим требованиям.

Важно следить за новыми технологиями и тенденциями, чтобы оставаться конкурентоспособным на рынке. Необходимо постоянно совершенствовать свои знания и навыки, чтобы эффективно использовать производство окрасочного оборудования и добиваться высоких результатов. И, конечно, не забывать про человеческий фактор – квалифицированный персонал, правильно организованный процесс, постоянный контроль и оптимизация – вот ключ к успеху в этой сфере.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

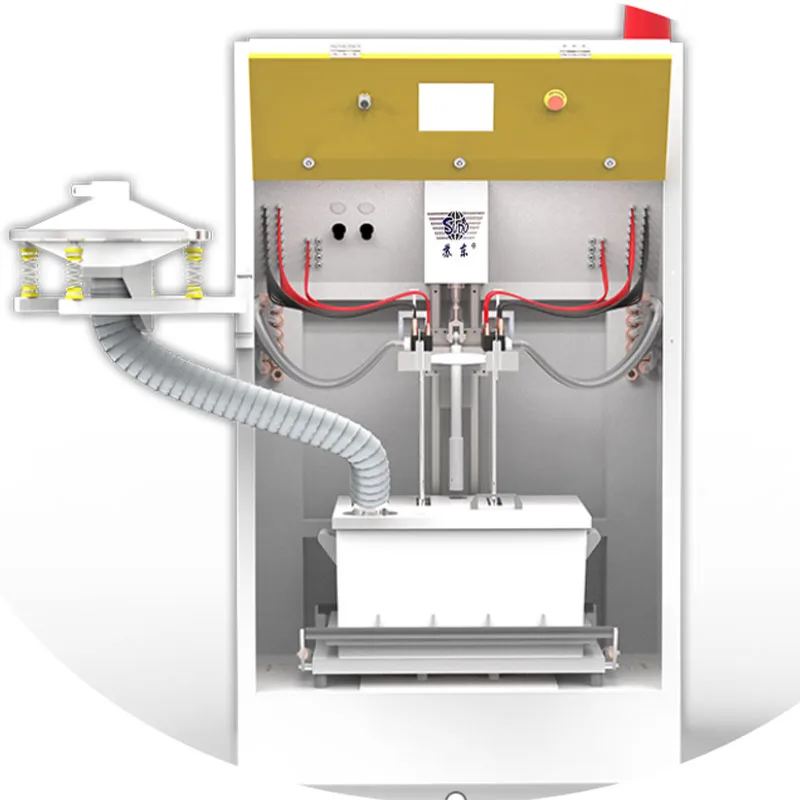

Центр подачи порошка

Центр подачи порошка -

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

Другие способы транспортировки

Другие способы транспортировки -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

Рекуперационная установка с фильтрующими картриджами

Рекуперационная установка с фильтрующими картриджами -

Камера напыления покрытий

Камера напыления покрытий -

Дробеструйная камера

Дробеструйная камера -

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Интенсивное охлаждение

Интенсивное охлаждение -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой

Связанный поиск

Связанный поиск- автоматика для газовой печи полимеризации

- Окрасочное сушильное оборудование производители

- чертеж на окрасочную камеру с водяной завесой

- Ультрафильтрационная установка производитель

- Ванна для промывки деталей производители

- JTW Тяжелый самотечный подвесной конвейер

- Jtx легкий самотечный подвесной конвейер производитель

- обеспечение подъемно транспортного оборудования

- грузоподъемного подъемно транспортного оборудования

- Адсорбция активированным углем + печь десорбции co производители