Подъемно транспортное оборудование транспорта производитель

На рынке промышленного оборудования, особенно когда речь заходит о производитель транспортного оборудования, часто возникает путаница. Многие заказывают готовые решения, не задумываясь о том, кто именно их производит и насколько качественно. Иногда сталкиваешься с ситуацией, когда 'поставщик' – это просто посредник, а не изготовитель. Это может привести к серьезным проблемам с качеством, сроками и, в конечном итоге, к убыткам. Хотелось бы поделиться своим опытом, чтобы помочь избежать подобных ошибок. На мой взгляд, понимание процесса производства – ключевой фактор при выборе партнера.

Что значит 'производитель транспортного оборудования'?

По сути, производство транспортного оборудования – это не только сборка, но и проектирование, выбор материалов, контроль качества на каждом этапе. Иногда, особенно в сегменте специализированного оборудования, производство требует глубоких технических знаний и собственной научно-исследовательской базы. Поэтому, когда речь идет о серьезных заказах, важно не экономить на проверке компетентности потенциального партнера. Часто, когда клиенты ищут надежного поставщика транспортировочного оборудования, они ориентируются только на цену, а не на экспертизу компании. Это, как правило, ошибочный подход.

Мы в ООО ?Цзянсу Судун Машиностроительная Технологическая Компания? (https://www.jssudong.ru) начинали с подобного опыта. Поначалу мы сталкивались с запросами на оборудование, которое 'поставщики' предлагали, не имея возможности его эффективно произвести или настроить под нужды клиента. В итоге, приходилось тратить много времени на переделки и доработки, что увеличивало стоимость и затягивало сроки реализации проектов. Поэтому, мы сделали ставку на собственные мощности и экспертизу, что позволило нам не просто поставлять оборудование, а предлагать комплексные решения.

Производственный цикл: от проектирования до поставки

Полный производственный цикл – это комплексный процесс, который включает в себя проектирование, изготовление деталей, сборку, испытания и контроль качества. Для производства транспортировочного оборудования, особенно для специализированных систем, проектирование играет первостепенную роль. Здесь важны не только технические характеристики, но и соответствие требованиям безопасности, экологичности и энергоэффективности. Мы уделяем большое внимание этой стадии, используя современные программные комплексы для 3D-моделирования и анализа.

Далее следует изготовление деталей. В нашем случае мы используем как традиционные методы обработки металла (резка, токарная, фрезерная), так и современные технологии (лазерная резка, EDM). Выбор технологии зависит от материала и требуемой точности деталей. Очень важно контролировать качество изготовления на каждом этапе, чтобы исключить возможность появления дефектов.

Сборка и испытания – это финальный этап, на котором происходит объединение всех компонентов в единую систему. После сборки оборудование проходит серию испытаний, которые позволяют убедиться в его работоспособности и соответствии требованиям спецификации. Мы используем современные методы испытаний, включая статические и динамические испытания, для обеспечения надежности и долговечности оборудования.

Какие ошибки допускают при выборе поставщика?

Одним из распространенных ошибок является недооценка важности технической документации. Некачественная или неполная документация может привести к ошибкам в производстве и невозможности обслуживания оборудования. Важно требовать от производителя оборудования полную и актуальную техническую документацию, включая схемы, чертежи, инструкции по эксплуатации и обслуживанию.

Другой распространенной ошибкой является отсутствие контроля качества. Необходимо требовать от поставщика предоставления сертификатов соответствия и результатов испытаний. В идеале, необходимо провести собственную проверку качества оборудования перед его приемкой. Мы часто видим, как клиенты покупают оборудование, полагаясь на слова продавца, а потом сталкиваются с проблемами при эксплуатации. Это, конечно, печально.

Роль автоматизации в современном производстве

В современном производстве транспортировочного оборудования, как и в других отраслях промышленности, все большую роль играет автоматизация. Автоматизация позволяет повысить эффективность производства, снизить затраты и улучшить качество продукции. Мы активно внедряем автоматизированные системы управления производством (MES) и автоматизированное проектирование (CAD/CAM). Это позволяет нам оптимизировать производственные процессы и сократить время выполнения заказов.

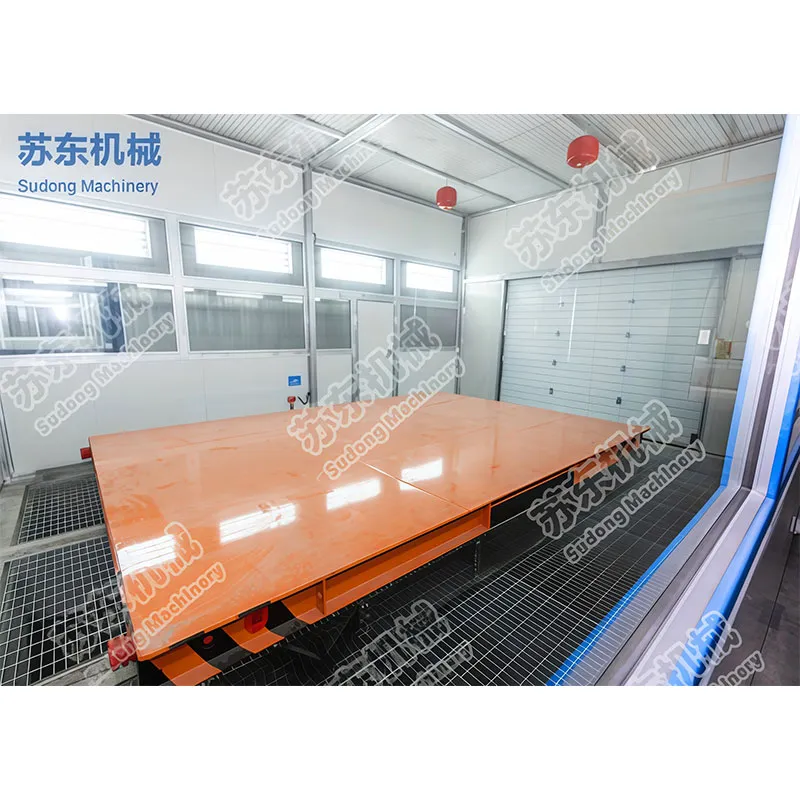

В частности, мы используем автоматизированные линии сборки и покраски, что позволяет нам повысить производительность и улучшить качество покраски. Кроме того, мы используем системы мониторинга и контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства. Использование таких технологий, безусловно, влияет на конкурентоспособность.

Примеры из практики

Однажды мы получили заказ на изготовление конвейерной системы для химического завода. Клиент выбрал нас, основываясь только на цене. Однако, после начала производства выяснилось, что клиент недооценил сложность задачи. Мы столкнулись с трудностями при выборе материалов и разработке конструкции. В итоге, сроки выполнения заказа были сдвинуты, а стоимость увеличилась. Мы смогли решить проблему, но это потребовало значительных усилий и ресурсов. Этот случай научил нас, что нельзя экономить на экспертизе и качественном проектировании.

В другой раз мы сотрудничали с компанией, занимающейся производством пищевой продукции. Клиент требовал оборудования, соответствующего строгим санитарным нормам. Мы разработали и изготовили специальную систему транспортировки, которая полностью соответствовала всем требованиям. Этот заказ стал для нас важной вехой в развитии и подтвердил нашу способность решать сложные технические задачи. Для работы с таким клиентом критически важно учитывать все нюансы и требования.

Современные тенденции в отрасли

В настоящее время в производстве транспортного оборудования наблюдается тенденция к увеличению использования экологически чистых материалов и технологий. Все больше клиентов обращают внимание на энергоэффективность и экологичность оборудования. Мы также уделяем большое внимание этой проблеме, разрабатывая и производя оборудование, которое соответствует современным экологическим требованиям. В частности, мы используем энергоэффективные двигатели и системы управления, что позволяет снизить энергопотребление.

Кроме того, наблюдается тенденция к увеличению автоматизации и цифровизации производства. Все больше компаний внедряют системы промышленного интернета вещей (IIoT) для мониторинга и управления оборудованием в режиме реального времени. Это позволяет повысить эффективность производства и сократить затраты. Мы также активно внедряем эти технологии, предлагая нашим клиентам решения для цифровизации производства.

Заключение

Выбор надежного производителя транспортного оборудования – это ответственный шаг, который может повлиять на успех всего проекта. Необходимо учитывать множество факторов, включая техническую компетентность, качество продукции, сроки выполнения заказов и стоимость. Мы в ООО ?Цзянсу Судун Машиностроительная Технологическая Компания? стремимся предложить нашим клиентам комплексные решения, которые соответствуют их потребностям и ожиданиям. Мы ценим доверие клиентов и всегда стараемся оправдать их надежды. Надеюсь, этот небольшой обзор был полезен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Трехмерный подъемный стол

Трехмерный подъемный стол -

Интенсивное охлаждение

Интенсивное охлаждение -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

Электрическая платформенная тележка

Электрическая платформенная тележка -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

Тележка поперечного перемещения

Тележка поперечного перемещения -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Другие способы транспортировки

Другие способы транспортировки -

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления

Связанный поиск

Связанный поиск- Производство окрасочного оборудования производитель

- транспортно грузовое оборудование

- ванна для промывки деталей автомобилей

- Печи сушильные электрические производители

- Линия тяжелого транспортирования

- Печь полимеризации купить производители

- Мини окрасочная камера производитель

- Ванна силановой обработки

- Сушильный шкаф печь основная страна покупателя

- транспортная характеристика груза транспортное оборудование