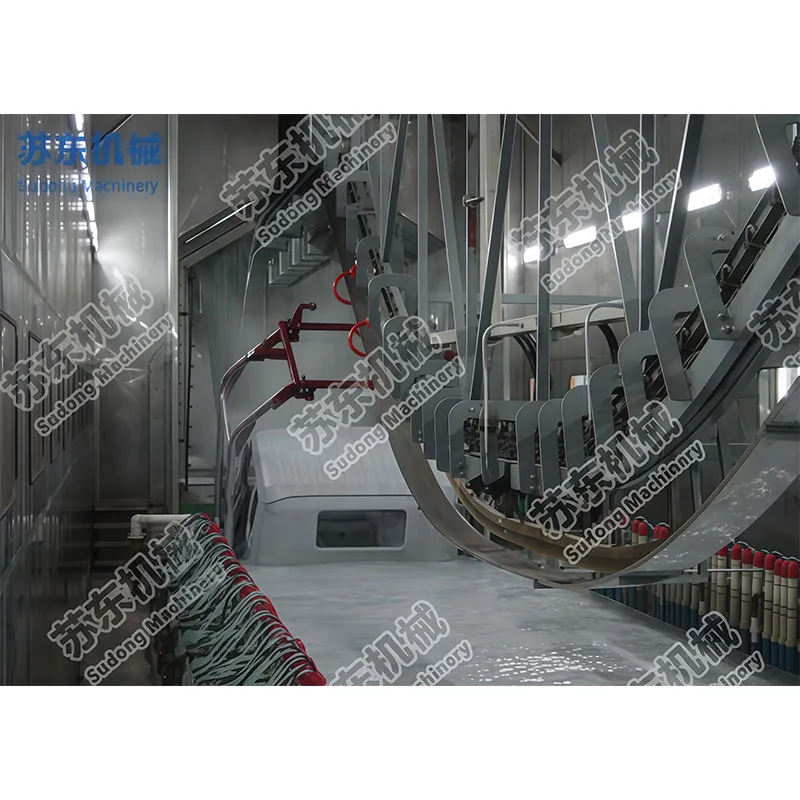

Подвесная транспортная линия

Подвесные транспортные линии – это, на первый взгляд, просто способ перемещения грузов по воздуху. Но как только начинаешь копать глубже, понимаешь, что здесь кроется целая куча нюансов, которые могут существенно повлиять на эффективность и долговечность всей производственной цепочки. Часто встречаю подход, когда инженеры концентрируются только на механике – выбор приводов, канатов, барабанов, а вот с учетом специфики груза, условий эксплуатации, и, что самое важное, с учетом последующих этапов производства, забывают. В итоге, получается 'работающий' механизм, но не оптимизированное решение.

Обзор: от концепции к готовому решению

Речь пойдет о комплексном подходе к созданию эффективной подвесной транспортной линии. Мы рассмотрим основные этапы, начиная от предварительного анализа требований и заканчивая пусконаладочными работами. Особенное внимание будет уделено деталям, которые часто упускаются из виду, но которые критически важны для успешной реализации проекта. Постараюсь поделиться своим опытом, основанным на реальных проектах, которые мы реализовали в ООО Цзянсу Судун Машиностроительная Технологическая Компания. Поскольку наша компания специализируется на разработке и производстве экологического оборудования, окрасочного механического оборудования и линий промышленной автоматизированной транспортировки, мы накопили значительный опыт в этой области.

Этап 1: Анализ требований и выбор концепции

Прежде чем приступать к проектированию, необходимо провести тщательный анализ. Что именно нужно перемещать? Какой вес? Какая геометрия? Какие требования к скорости и точности позиционирования? Какие условия эксплуатации – температура, влажность, агрессивные среды? Все эти параметры должны быть учтены. Многие наши клиенты, к сожалению, недооценивают важность этого этапа. Результат – перепроектирование, задержки в сроках и, как следствие, увеличение стоимости.

Например, недавно мы работали с компанией, которая хотела использовать подвесную транспортную линию для перемещения больших, нестандартных деталей. Первоначальный проект был рассчитан на стандартный вес, а после анализа выяснилось, что детали значительно тяжелее. Пришлось перерабатывать конструкцию, увеличивать мощность приводов и выбирать более прочные канаты. Это потребовало дополнительных усилий и времени.

Этап 2: Проектирование и расчеты

Далее следует этап проектирования. Здесь используются специализированные программы для 3D-моделирования и расчета нагрузок. Важно правильно выбрать тип канатов (стальные, полимерные), тип приводов (электрические, пневматические), тип барабанов и опор. При расчете необходимо учитывать не только вес груза, но и динамические нагрузки, возникающие при движении. Нельзя забывать про систему безопасности – необходимо предусмотреть аварийные остановки, датчики перегрузки и другие средства защиты.

Особое внимание уделяется расчету деформаций и вибраций. Неправильно подобранные параметры могут привести к повышенному износу оборудования и даже к поломкам. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания используем современные методы анализа для минимизации этих рисков. В частности, применяем конечно-элементный анализ (FEA) для моделирования различных сценариев эксплуатации.

Этап 3: Монтаж и пусконаладочные работы

После завершения проектирования следует этап монтажа. Этот этап требует высокой квалификации монтажной бригады и строгого соблюдения технологии. Необходимо правильно установить опорные конструкции, натянуть канаты, подключить приводы и систему управления. Очень важно контролировать правильность натяжения канатов – слишком слабое натяжение приведет к провисанию, а слишком сильное – к повышенному износу.

Пусконаладочные работы – это заключительный этап. На этом этапе проверяется работоспособность всей системы, настраиваются параметры управления и проводится тестирование на реальных грузах. Мы всегда проводим тщательное тестирование, чтобы убедиться, что подвесная транспортная линия работает безопасно и эффективно. Часто возникают проблемы с синхронизацией нескольких линий, с плавностью хода и с точностью позиционирования. Требуется тонкая настройка и калибровка системы управления.

Распространенные ошибки при проектировании и монтаже

На практике часто встречаются следующие ошибки: неправильный выбор типа канатов, недостаточная мощность приводов, неправильное натяжение канатов, отсутствие системы безопасности, неправильная координация с другими линиями производства. Иногда проблемы возникают из-за недостаточной квалификации монтажной бригады. Нельзя недооценивать важность обучения и подготовки персонала.

Проблемы с натяжением канатов

Неправильное натяжение канатов – одна из самых распространенных ошибок. Слишком слабое натяжение приводит к провисанию, что затрудняет перемещение грузов и увеличивает износ оборудования. Слишком сильное натяжение приводит к повышенному износу канатов, барабанов и подшипников. Для контроля натяжения канатов используются специальные приборы и методы. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания применяем систему автоматического контроля натяжения.

Сложности с координацией с другими линиями

Часто возникает проблема с координацией подвесной транспортной линии с другими линиями производства. Необходимо обеспечить синхронность движений, чтобы избежать столкновений и задержек. Для этого используются современные системы управления и датчики положения. Например, мы часто используем систему видеонаблюдения и датчики приближения для предотвращения столкновений.

Вывод: инвестиции в надежность и эффективность

Правильно спроектированная и смонтированная подвесная транспортная линия – это надежное и эффективное решение для перемещения грузов. Но для этого необходимо подходить к проекту комплексно, учитывать все нюансы и использовать современные технологии. И, конечно, нужно обращаться к профессионалам, которые имеют опыт работы в этой области. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания готовы предложить комплексные решения для вашего производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

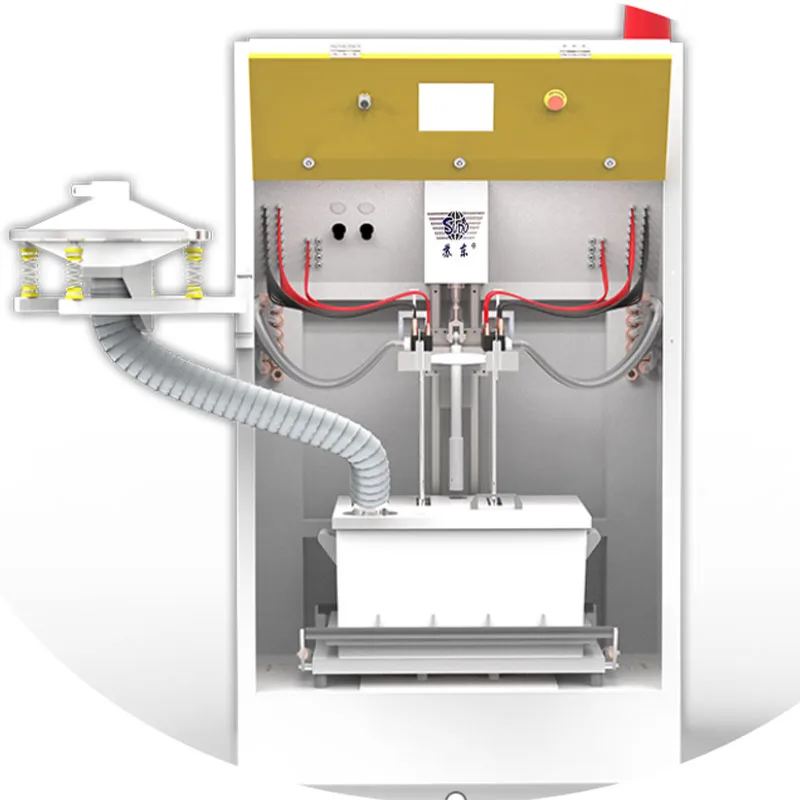

Рекуперационная установка с фильтрующими картриджами

Рекуперационная установка с фильтрующими картриджами -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

RCO, CO печь

RCO, CO печь -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

Сушильная печь

Сушильная печь -

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

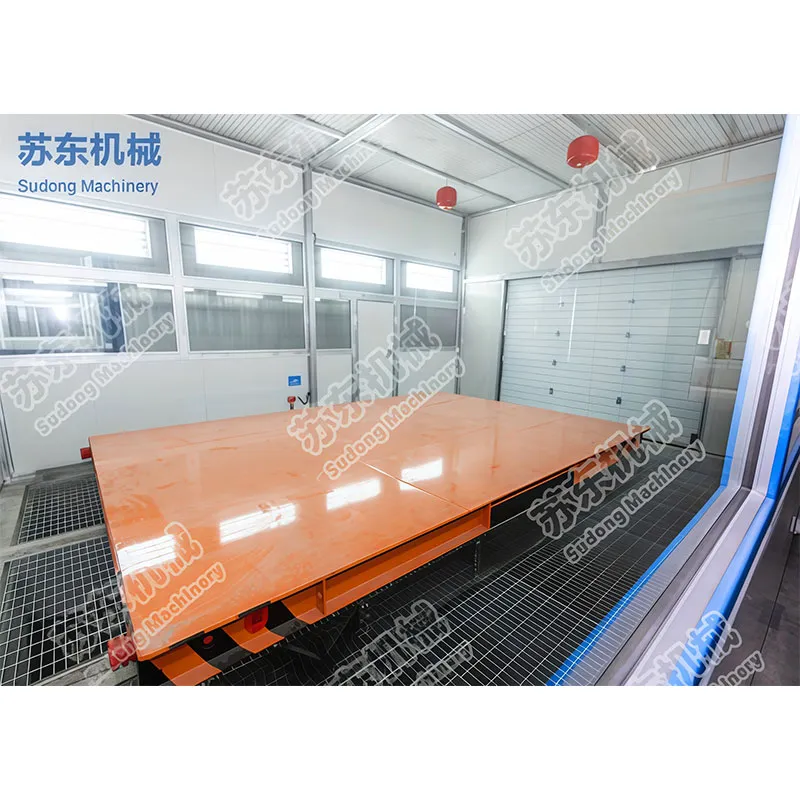

Окрасочная камера с водяной завесой

Окрасочная камера с водяной завесой -

Автоматическая дробеструйная машина

Автоматическая дробеструйная машина

Связанный поиск

Связанный поиск- Подъемно транспортное оборудование применяемое при монтаже основная страна покупателя

- Ультрафильтрационная установка

- Малогабаритная окрасочно сушильная камера аспект производитель

- Мостовая сушильная печь основная страна покупателя

- Окрасочно сушильная камера для легковых автомобилей производители

- Производители железнодорожного транспортного оборудования в китае производитель

- Универсальная окрасочная камера с сушкой основная страна покупателя

- Купить малогабаритную печь полимеризации кп 50 производители

- передвижное транспортное оборудование

- производство окрасочного оборудования