печь полимеризации порошковой краски на газу

Печь полимеризации порошковой краски на газу – тема, которую часто обсуждают, но понимание тонкостей, особенно в контексте реального производства, часто оказывается поверхностным. Многие производители, особенно начинающие, видят в ней просто способ сушки и отверждения покрытия. Но на деле это гораздо сложнее – от правильной температуры, продувки газом и геометрии печи зависит не только качество покрытия, но и рентабельность всего процесса. Часто, недооценивают роль именно продувки, считают её вторичной. Это ошибка, которая приводит к проблемам с адгезией, неоднородному отверждению и, как следствие, к увеличению брака.

Основные принципы работы и типы печей

В общих чертах принцип работы прост: порошковая краска наносится на детали, затем деталь помещается в печь, где под воздействием тепла происходит размягчение частиц краски и их полимеризация. Газ, как правило, используется для поддержания оптимальной температуры и удаления летучих веществ, образующихся в процессе отверждения. Существуют различные типы таких печей, отличающиеся конструкцией, системой подачи газа и автоматизацией. Самые распространённые – это туннельные печи, шкафные печи и печи с вращающимися барабанами. Выбор конкретного типа зависит от объема производства, размеров деталей и требований к качеству покрытия.

Туннельные печи, например, подходят для серийного производства больших партий деталей. Они обеспечивают равномерное прогревание и продувку, но требуют значительных инвестиций и пространства. Шкафные печи – более компактное и экономичное решение, подходящее для мелкосерийного производства. Однако, они могут быть менее эффективными в плане равномерности отверждения. Печи с вращающимися барабанами оптимальны для обработки деталей сложной формы, обеспечивая равномерный доступ к теплу и газу.

Проблемы, с которыми сталкиваются на практике

На практике, помимо температурного режима, возникают различные проблемы. Например, неравномерная подача газа может привести к образованию дефектов покрытия – 'дыр', 'пузырей'. Это особенно актуально для деталей сложной геометрии. Кроме того, важно учитывать состав газовой смеси – ее состав влияет на скорость отверждения и качество покрытия. Некачественный газ может содержать примеси, которые негативно сказываются на свойствах полимера. Лично у нас в **ООО Цзянсу Судун Машиностроительная Технологическая Компания** были случаи, когда использование неподходящего газа приводило к образованию трещин в покрытии. Приходилось менять состав газовой смеси и оптимизировать процесс продувки.

Еще один важный аспект – это контроль атмосферы внутри печи. Помимо простого поддержания температуры, необходимо контролировать влажность и концентрацию летучих веществ. Слишком высокая влажность может привести к образованию конденсата на поверхности деталей, а слишком низкая – к сухости и образованию трещин. Контроль осуществляется с помощью датчиков и автоматизированных систем управления. Но даже с автоматикой, необходим постоянный визуальный контроль, особенно при работе с новыми составами красок.

Равномерность нагрева и продувки: ключевой момент

Обеспечение равномерного нагрева и продувки – задача, требующая особого внимания. Неравномерность может быть связана с дефектами конструкции печи, неправильным расположением сопла продувки или недостаточной мощностью газового потока. В нашем опыте, часто причиной неравномерности становится неправильное расположение продувочных форсунок. Необходимо учитывать геометрию деталей и особенности их расположения в печи. Рекомендуется использовать несколько продувочных форсунок, расположенных под разными углами, чтобы обеспечить равномерное распределение газа по поверхности детали. Мы часто применяем CFD-моделирование для оптимизации траектории газового потока.

Для мониторинга температуры в различных точках печи используются термопары и инфракрасные датчики. Данные с датчиков поступают в систему управления, которая автоматически корректирует подачу газа и регулирует температуру нагрева. Важно регулярно калибровать датчики и проверять их работоспособность, чтобы обеспечить точность контроля температуры. Не стоит недооценивать роль регулярной очистки продувочных форсунок – засорение форсунок может привести к неравномерному распределению газа и образованию дефектов покрытия.

Реальные примеры и выводы

Несколько лет назад мы столкнулись с проблемой при полимеризации порошковой краски на старой туннельной печи. Детали, окрашенные на этой печи, имели неоднородное покрытие с заметными различиями в толщине и цвете. После анализа проблемы выяснилось, что причина заключалась в неравномерной подаче газа и недостаточной продувке в конце цикла отверждения. Мы внедрили систему автоматического управления подачей газа и добавили дополнительные продувочные форсунки. После этих изменений качество покрытия значительно улучшилось, а процент брака снизился.

В заключение, можно сказать, что печь полимеризации порошковой краски на газу – это не просто аппарат, а сложная система, требующая квалифицированного обслуживания и контроля. Необходимо учитывать множество факторов – от состава газовой смеси до геометрии деталей. Правильная эксплуатация и регулярная профилактика позволяют обеспечить высокое качество покрытия и рентабельность производства.

Несколько советов для тех, кто только начинает

- Не экономьте на качестве газового оборудования и датчиков.

- Обеспечьте надежную систему вентиляции и удаления вредных веществ.

- Регулярно проводите техническое обслуживание печи и системы газоснабжения.

- Обучите персонал правилам эксплуатации печи и безопасности работы с газом.

- Используйте системы автоматического управления и контроля для повышения эффективности и снижения риска ошибок.

Мы в **ООО Цзянсу Судун Машиностроительная Технологическая Компания** постоянно совершенствуем свои технологии в области окрасочного оборудования и готовы поделиться своим опытом с другими производителями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тележка поперечного перемещения

Тележка поперечного перемещения -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Оборудование для предварительной обработки

Оборудование для предварительной обработки -

Дробеструйная камера

Дробеструйная камера -

Телескопическая окрасочная камера

Телескопическая окрасочная камера -

Импульсный рукавный фильтр

Импульсный рукавный фильтр -

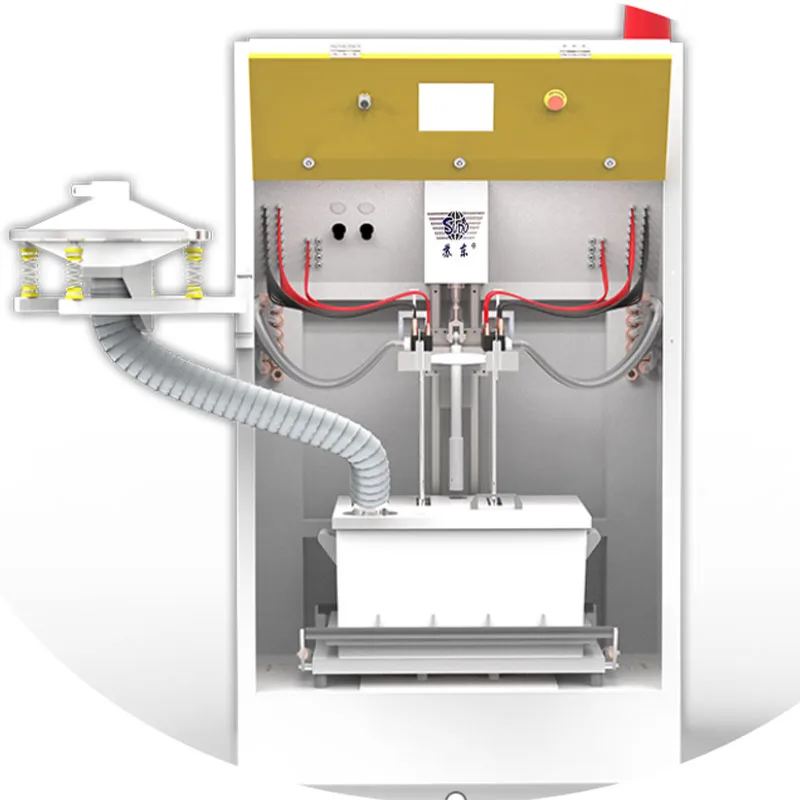

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

Камера напыления покрытий

Камера напыления покрытий -

Сухая окрасочная камера

Сухая окрасочная камера -

Центр подачи порошка

Центр подачи порошка -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби

Связанный поиск

Связанный поиск- Подъемно транспортное оборудование и техника производитель

- транспортные машины системы и оборудования

- Печь полимеризации производство производитель

- Окрасочная камера для моделей основная страна покупателя

- Технологическое оборудование транспортных систем производитель

- автоматические окрасочные камеры

- Сушильные камеры печи производитель

- изготовить печь полимеризации своими руками

- Оборудование для предварительной обработки основная страна покупателя

- Окрасочно сушильные камеры цены производитель