Печь полимеризации порошкового покрытия

Все чаще слышу вопросы о выборе и эксплуатации печи полимеризации порошкового покрытия. И знаете, часто начинается с упрощенных представлений – 'закинул порошок, установил температуру и всё готово'. На деле всё гораздо сложнее. Начинаешь копать глубже – и понимаешь, что от множества факторов зависит качество покрытия, прочность, и даже срок службы изделия. С опытом приходит понимание, что не существует универсального решения, а каждое применение требует индивидуального подхода. Давайте немного разберемся, о чем это все.

Введение: От теоретических знаний к реальным вызовам

В теории, процесс полимеризации порошкового покрытия выглядит достаточно простым: нагрев порошка до определенной температуры, чтобы он расплавился и образовал гладкую, прочную пленку. Но на практике, эта 'простота' часто обернулась проблемами. Например, непостоянство температуры в печи, неравномерный нагрев, некачественная подготовка поверхности детали – всё это может привести к дефектам покрытия: от образования 'трещин паутинки' до отслоения. Иными словами, понимание принципа работы – это лишь первый шаг. Важно уметь предвидеть потенциальные проблемы и находить решения на ходу. Особенно это ощущается при работе с разными типами порошков и металлов.

Часто клиенты приходят с определенными ожиданиями, основанными, скорее, на рекламных обещаниях, чем на реальном опыте. Хочется сразу сказать, что 'волшебной таблетки' не существует. Важно учитывать множество параметров, от состава порошка до конструкции самой печи. Оптимизация процесса – это непрерывный процесс экспериментов и корректировок.

Типы печей полимеризации и их характеристики

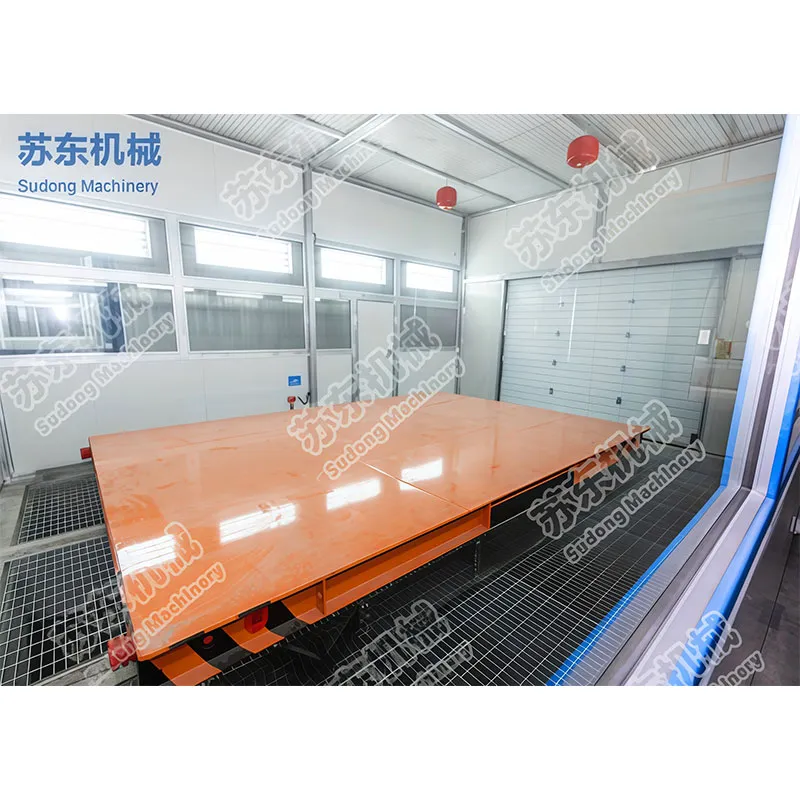

Существует несколько основных типов печей полимеризации порошкового покрытия: камерные, туннельные, роторные. Камерные печи подходят для небольших партий продукции, требующих высокой точности контроля температуры. Туннельные печи – для серийного производства, обеспечивают более равномерный нагрев и перемещение деталей. Роторные – часто применяются для обработки деталей сложной формы. Выбор конкретного типа зависит от объема производства, размеров деталей и требований к качеству покрытия. Например, для крупносерийного производства автомобильных деталей, туннельные печи, как правило, предпочтительнее, чем камерные. В то же время, в лабораториях и при изготовлении мелкосерийных изделий – камерные печи остаются востребованными.

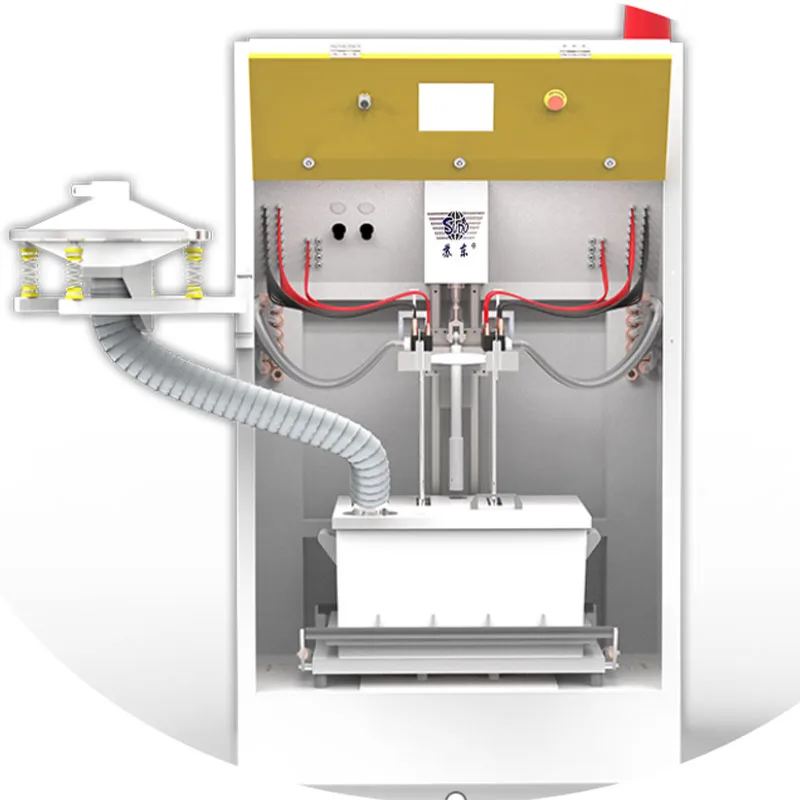

Важно не только выбрать тип печи, но и обратить внимание на ее конструктивные особенности. Например, наличие системы терморегуляции, автоматической подачи порошка, системы вентиляции и фильтрации. Некоторые печи оснащаются системой контроля газов, что позволяет отслеживать выбросы вредных веществ и соблюдать экологические нормы. Современные печи часто имеют встроенные компьютеры, которые позволяют программировать режимы нагрева и охлаждения, а также отслеживать параметры процесса в режиме реального времени. В нашей практике, выбор печи - это не просто покупка оборудования, это инвестиция в будущее производства.

Важность равномерного нагрева

Равномерность нагрева – критически важный фактор. Неравномерный нагрев может привести к образованию дефектов покрытия, таких как 'трещины паутинки' или отслоение. Особенно это актуально для деталей сложной геометрии. Поэтому важно, чтобы печь была оснащена эффективной системой нагрева и перемешивания. В нашей компании, ООО Цзянсу Судун Машиностроительная Технологическая Компания, мы часто сталкиваемся с проблемами, связанными с неравномерным нагревом, особенно при работе с деталями из черных металлов с повышенной теплоемкостью. Решением может быть использование дополнительной системы нагрева или оптимизация режима перемещения детали внутри печи. ООО Цзянсу Судун Машиностроительная Технологическая Компания специализируется на разработке и производстве оборудования для решения таких задач.

Подготовка поверхности: Недооцененный этап

Нельзя недооценивать важность подготовки поверхности детали перед нанесением порошкового покрытия. Даже небольшие загрязнения, ржавчина или остатки смазки могут привести к отслоению покрытия. Поэтому, перед нанесением покрытия, деталь необходимо тщательно очистить от загрязнений, обезжирить и, при необходимости, обработать антикоррозийным составом. Особенно это важно для деталей, подвергающихся воздействию агрессивных сред. В нашей практике, мы часто сталкиваемся с дефектами покрытия, связанными с недостаточной очисткой детали. Это, конечно, приводит к дополнительным затратам на переработку и снижение качества продукции.

Существуют различные методы подготовки поверхности: механическая обработка (пескоструйная обработка, дробеструйная обработка), химическая обработка (очистка кислотами, щелочами) и электрохимическая обработка (гальваническое покрытие). Выбор метода зависит от материала детали и типа загрязнений. Важно, чтобы процесс подготовки поверхности был выполнен качественно и не повредил детали.

Оптимизация процесса полимеризации

Оптимизация процесса полимеризации порошкового покрытия – это непрерывный процесс экспериментов и корректировок. Важно учитывать множество параметров, таких как температура, время нагрева, время охлаждения, скорость перемещения детали. Оптимальные значения этих параметров зависят от состава порошка, материала детали и конструкции печи. Оптимизация процесса может быть проведена экспериментальным путем или с использованием математического моделирования. В нашей компании мы используем современное программное обеспечение для моделирования процесса полимеризации, что позволяет нам оптимизировать режимы нагрева и охлаждения и повысить качество покрытия.

Важно также контролировать состав атмосферы внутри печи. Например, для некоторых типов порошков необходимо поддерживать инертную атмосферу (например, азот), чтобы избежать окисления. Также важно следить за чистотой атмосферы, чтобы избежать загрязнения покрытия. Использование фильтров и систем вентиляции помогает поддерживать чистоту атмосферы внутри печи. Особенно это важно для печей, работающих с порошками, содержащими токсичные вещества.

Проблемы с 'трещинами паутинки'

'Трещины паутинки' – одна из самых распространенных проблем при полимеризации порошковых покрытий. Они возникают из-за неравномерного нагрева или слишком высокой температуры. Чтобы избежать этой проблемы, важно обеспечить равномерный нагрев детали и использовать оптимальную температуру полимеризации. В нашей практике, мы часто применяем метод 'двойной полимеризации', когда деталь сначала нагревается до определенной температуры, затем охлаждается, и после этого снова нагревается до конечной температуры. Это помогает снять внутренние напряжения в покрытии и предотвратить образование трещин.

Заключение

Работа с печью полимеризации порошкового покрытия – это не просто технический процесс, это настоящее искусство, требующее опыта, знаний и постоянного совершенствования. Не стоит экономить на подготовке поверхности, не стоит игнорировать параметры процесса полимеризации. Вкладывая время и ресурсы в оптимизацию процесса, можно добиться значительного улучшения качества покрытия и повышения долговечности изделий. Как показывает практика, это всегда окупается.

Мы, в ООО Цзянсу Судун Машиностроительная Технологическая Компания, готовы предложить нашим клиентам комплексные решения для полимеризации порошковых покрытий, начиная от выбора оборудования и заканчивая оптимизацией технологического процесса. Мы поможем вам добиться максимального качества и эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Камера напыления покрытий

Камера напыления покрытий -

Автоматическая дробеструйная машина

Автоматическая дробеструйная машина -

Сушильная печь

Сушильная печь -

Дробеструйная камера

Дробеструйная камера -

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Гидровращательная окрасочная камера

Гидровращательная окрасочная камера -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

Окрасочная камера с водяной завесой

Окрасочная камера с водяной завесой -

Электрическая платформенная тележка

Электрическая платформенная тележка -

Сухая окрасочная камера

Сухая окрасочная камера -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон” -

Телескопическая окрасочная камера

Телескопическая окрасочная камера

Связанный поиск

Связанный поиск- Изготовить печь полимеризации своими руками основная страна покупателя

- Чертеж на окрасочную камеру с водяной завесой производители

- Камеры окрасочные испания основная страна покупателя

- Сушильная печь для стопоров производитель

- Анодная система

- Печь полимеризации порошковой покраски производители

- Окрасочный участок оборудование производители

- подъемно транспортное оборудование купить

- Сушильный шкаф печь производитель

- Безопасность окрасочная камера производитель