Печь полимеризации

Начнем с простого, а именно – с того, что многие воспринимают **печь полимеризации** как единый, неделимый комплекс. И это, конечно, упрощение. Вообще, работа с полимеризационными установками – это всегда баланс множества параметров, и если что-то сбивается с толку, то конечный продукт страдает. Часто, при проектировании, акцент делается на мощности, а вот на контроле температуры, давления, скорости перемешивания – внимания уделяется меньше. И вот результат: неравномерная полимеризация, дефекты в структуре, снижение эксплуатационных характеристик материала. Я сам столкнулся с этим неоднократно. Да, конечно, существуют готовые решения, но под них нужно подстраиваться, а не наоборот.

Основные проблемы при проектировании и эксплуатации

Самая распространенная проблема, которую я вижу – это недостаточная проработка теплового режима. Особенно это актуально для крупногабаритных реакторов. Сложно создать равномерное распределение температуры по всему объему, и это приводит к локальному перегреву или недогреву, что, в свою очередь, влияет на скорость и качество полимеризации. Например, работали мы однажды с полимеризацией полиэтилена высокой плотности. Сначала думали, что все идет по плану, мощность подачи тепла была рассчитана исходя из объема реактора и требуемой температуры. Но в процессе выяснилось, что в области непосредственного контакта с нагревательными элементами температура поднимается на 10-15 градусов выше расчетной, а в глубине реактора температура остается ниже целевой. Это привело к неоднородности полимера и снижению его прочности.

Еще одна проблема – это перемешивание. Недостаточно эффективное перемешивание приводит к образованию температурных градиентов и концентрационных градиентов, что опять же влияет на качество конечного продукта. Иногда достаточно простого механического перемешивания, но в других случаях требуется более сложная система – например, использование магнитного перемешивания или смешивание с добавлением специальных реагентов. Важно помнить, что скорость перемешивания должна быть оптимальной для конкретного полимера и условий реакции. Иначе может возникнуть эффект 'закипания' или 'неравномерного распределения реагентов'. Просто автоматизировать процесс, не продумав эту деталь, – прямой путь к неудачам.

И не стоит забывать о контроле давления. В процессе полимеризации выделяются газы, и если не предусмотрена соответствующая система сброса давления, то реактор может перегреться и даже взорваться. Это, конечно, крайний случай, но лучше перестраховаться. Контроль давления должен быть непрерывным и автоматизированным. Также важно учитывать, что давление может влиять на скорость полимеризации и качество конечного продукта. Некоторые полимеры лучше полимеризуются при повышенном давлении, другие – при пониженном.

Современные решения и тенденции

В последнее время наблюдается тенденция к использованию более сложных и автоматизированных систем управления **печью полимеризации**. Это связано с тем, что традиционные методы контроля температуры и давления часто оказываются недостаточно эффективными для современных полимеров. Теперь все чаще используются системы с использованием датчиков температуры, давления, скорости перемешивания, а также с системой обратной связи, которая позволяет автоматически регулировать параметры процесса в зависимости от текущей ситуации. Например, сейчас активно внедряются системы с использованием искусственного интеллекта, которые могут анализировать данные с датчиков и оптимизировать процесс полимеризации в режиме реального времени.

Еще одной важной тенденцией является переход к более экологичным технологиям. Все больше компаний стремятся использовать более экологичные растворители и реагенты, а также снижать выбросы вредных веществ. Это требует разработки новых типов **печей полимеризации**, которые могут работать при более низких температурах и давлениях, а также которые позволяют утилизировать отходы производства.

ООО Цзянсу Судун Машиностроительная Технологическая Компания, как производитель оборудования для окраски и транспортировки, также активно следит за этими тенденциями и разрабатывает новые решения для полимеризации. Их продукция, например, линии промышленной автоматизированной транспортировки, позволяют оптимизировать процесс подачи сырья в реактор и обеспечить его равномерное распределение, что положительно сказывается на качестве конечного продукта.

Реальный случай из практики

Однажды нам поступил заказ на модернизацию существующей **печи полимеризации** для производства полиуретановых пенопластов. Старая печь была устаревшей и не соответствовала современным требованиям по качеству и экологичности. Пришлось полностью перепроектировать систему управления, заменить старые нагревательные элементы на новые, более эффективные, а также установить систему автоматического контроля температуры и давления. В процессе модернизации выяснилось, что основная проблема заключалась в неравномерном распределении тепла по всему объему реактора. Для решения этой проблемы мы установили систему конвекции, которая обеспечивает равномерное перемешивание теплоносителя и позволяет поддерживать заданную температуру по всему объему реактора.

После модернизации печь начала работать гораздо эффективнее. Качество полиуретановых пенопластов улучшилось, а расход энергии снизился. Это был очень интересный и сложный проект, но в итоге мы смогли добиться отличных результатов. И, честно говоря, это подчеркивает, насколько важно не просто купить современное оборудование, а правильно его интегрировать в существующий производственный процесс и настроить все параметры работы.

Поиски идеального решения

Поиск идеальной **печи полимеризации** – это, наверное, бесконечный процесс. Нет универсального решения, которое подходит для всех полимеров и условий реакции. В каждом случае требуется индивидуальный подход и тщательная проработка всех параметров процесса. Но если приложить усилия и учесть все особенности конкретного производства, то можно добиться отличных результатов и получить качественный продукт.

Как я уже говорил, важно учитывать множество факторов: тип полимера, требуемая температура и давление, скорость перемешивания, система сброса давления, система контроля и управления. И, конечно, важно не забывать об экологичности и безопасности. В современном мире эти факторы становятся все более важными. И если все эти факторы учесть, то, возможно, и удастся приблизиться к идеальному решению.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сушильная печь

Сушильная печь -

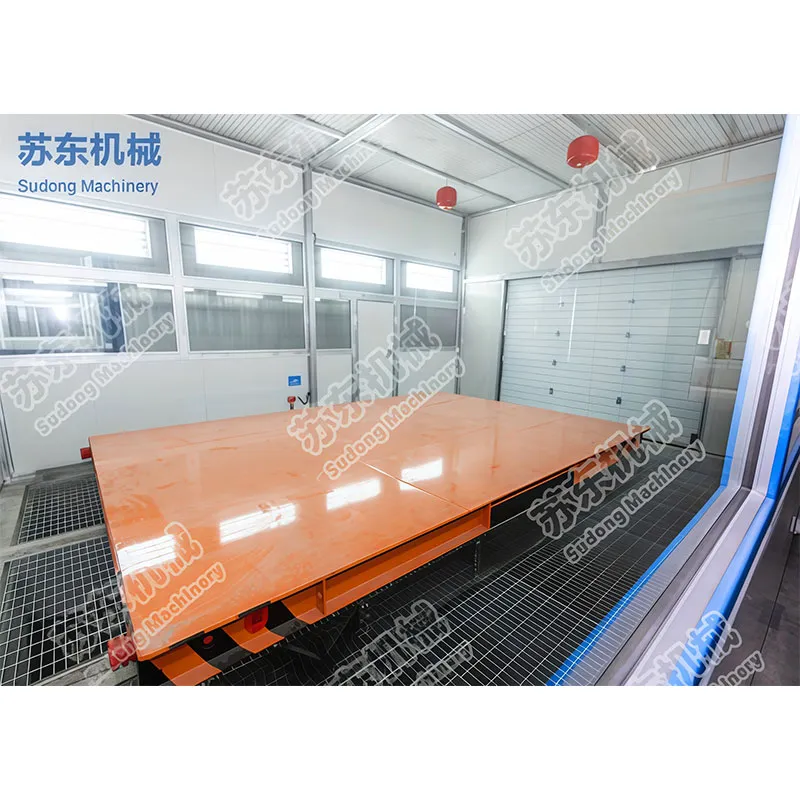

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

Другие способы транспортировки

Другие способы транспортировки -

Тележка поперечного перемещения

Тележка поперечного перемещения -

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

Рекуперационная установка с фильтрующими картриджами

Рекуперационная установка с фильтрующими картриджами -

Другие

Другие -

Дробеструйная камера

Дробеструйная камера -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер

Связанный поиск

Связанный поиск- Чертеж на окрасочную камеру с водяной завесой производители

- Производители печи полимеризации производитель

- Сушильно муфельная печь производители

- Ванна для обезжиривания деталей производители

- Телескопическая окрасочная камера основная страна покупателя

- Вне окрасочных камер производитель

- Окрасочно сушильная линия и агрегат основная страна покупателя

- Покрастех окрасочные камеры основная страна покупателя

- Камера окрасочная производители производитель

- Заказать окрасочную камеру производитель