Печь десорбции CO

Печь десорбции CO – штука непростая. Часто возникает ощущение, что все сводится к параметрам: температура, давление, скорость потока. Но реальность гораздо сложнее. В работе с такими установками, особенно в контексте промышленного производства, опыт играет ключевую роль. Многие начинающие инженеры недооценивают важность правильного выбора материалов, особенностей конструкции и, что немаловажно, преддесорбционной обработки сырья. Попытки просто 'подкрутить' параметры часто приводят к непредсказуемым результатам и, в конечном итоге, к срыву производства. Решил поделиться некоторыми мыслями и выводами, которые накопились за годы работы над подобными проектами.

Общая концепция работы печи десорбции

Для начала, давайте немного освежим в памяти суть процесса. Десорбция CO, как правило, подразумевает удаление монооксида углерода из газовой смеси, часто полученной в качестве побочного продукта различных химических процессов – например, в производстве синтез-газа или в металлургии. Основная идея заключается в использовании высокой температуры для разрыва связей между CO и адсорбентом, обычно это активированный уголь. Важно понимать, что это не просто нагрев, а контролируемый процесс с четким графиком изменения температуры, позволяющим оптимизировать эффективность десорбции и минимизировать затраты энергии.

В отличие от некоторых других методов очистки газов, десорбция имеет свои специфические требования к проектированию. Необходимо учитывать не только требуемую степень очистки, но и состав газовой смеси, физико-химические свойства адсорбента (площадь поверхности, пористость, механическая прочность) и допустимые концентрации примесей. От этого напрямую зависят размеры печи, схема потока газов, тип и расположение регистров нагрева, а также система отвода отработанного газа.

Выбор материалов: критически важный момент

Сразу стоит отметить, что выбор материалов для печи десорбции CO – это отдельная большая тема. Работа с CO, даже при относительно низких температурах, сопряжена с риском коррозии, особенно при наличии влаги или других агрессивных компонентов в газовой смеси. Использование некачественных материалов может привести к преждевременному выходу оборудования из строя, дорогостоящему ремонту и, что самое неприятное, к остановке производства. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания часто сталкиваемся с проблемами, связанными с неверным выбором материалов, особенно при проектировании систем, работающих в сложных промышленных условиях. Например, использование неспециализированных сплавов при высоких температурах, в сочетании с остатками реагентов, может привести к образованию пленок и отлогам, существенно снижающим теплопередачу и увеличивающим риск локального перегрева.

Мы рекомендуем использовать нержавеющие стали с высоким содержанием хрома и молибдена (например, AISI 316L) для внутренней футеровки печи, особенно в зонах максимальной температуры и воздействия коррозионно-активных веществ. Важно также учитывать возможность возникновения термического расширения материалов при нагреве, что необходимо учитывать при проектировании конструкции печи. Часто возникают вопросы, связанные с выбором подходящего материала для теплоизоляции. Важно, чтобы он был устойчив к высоким температурам и не выделял вредных веществ в газовую среду. Мы применяем различные виды минеральной ваты, керамические материалы и специальные композитные материалы, но каждый случай требует индивидуального подхода и тщательного анализа.

Проблемы с адсорбентом: выбор и обслуживание

Еще один важный аспект – это выбор и обслуживание адсорбента. Активированный уголь – самый распространенный вариант, но его свойства могут существенно различаться в зависимости от способа производства и обработки. Площадь поверхности, пористость и механическая прочность адсорбента напрямую влияют на эффективность десорбции и срок его службы. Некачественный адсорбент может быстро насытиться CO, что приведет к снижению эффективности процесса и необходимости частой замены. В некоторых случаях, использование модифицированного активированного угля (например, с добавлением металлов или других химических соединений) может значительно повысить эффективность десорбции.

Однако, помимо выбора адсорбента, необходимо учитывать особенности его обслуживания. Со временем адсорбент теряет свою эффективность из-за загрязнения, отравления или механического измельчения. Для восстановления активности адсорбента используются различные методы, такие как термическая обработка, химическая очистка или регенерация. Мы часто сталкиваемся с ситуациями, когда регенерация адсорбента оказывается экономически выгоднее, чем его замена, но для этого требуется правильно подобрать технологию регенерации и обеспечить ее эффективное применение. В нашей практике мы использовали как традиционные методы термической регенерации, так и более современные методы, основанные на использовании химически активных веществ.

Конструкция печи: оптимизация теплового режима

Конструкция печи десорбции CO должна обеспечивать равномерный нагрев адсорбента и эффективный отвод отработанного газа. Существует несколько основных типов печей: трубчатые, пленочные, с подвижным слоем адсорбента. Выбор конкретного типа печи зависит от многих факторов, включая объем производимого газа, требуемую степень очистки и физико-химические свойства адсорбента. Мы часто используем комбинированные конструкции, сочетающие в себе элементы различных типов печей, чтобы оптимизировать тепловой режим и обеспечить максимальную эффективность процесса. Например, в некоторых случаях мы используем трубчатый блок для предварительного нагрева адсорбента, а затем – пленочную печь для основной десорбции.

Одним из важных аспектов конструкции печи является система теплоизоляции. Эффективная теплоизоляция позволяет снизить теплопотери и повысить энергоэффективность процесса. Мы используем различные материалы для теплоизоляции, включая минеральную вату, керамические материалы и специальные композитные материалы. При проектировании теплоизоляции необходимо учитывать допустимые температуры, атмосферные условия и требования пожарной безопасности. Особое внимание уделяется проектированию входного и выходного теплообмена, чтобы минимизировать тепловые потери и обеспечить равномерное распределение температуры по всему объему печи. Нельзя забывать о важности проектирования системы контроля температуры и давления, чтобы обеспечить безопасную и надежную работу оборудования.

Примеры из практики: успехи и неудачи

В нашей практике был случай, когда мы столкнулись с серьезными проблемами при проектировании печи десорбции CO для установки, работающей с газовыми выбросами металлургического завода. Первоначально была выбрана стандартная конструкция печи, но после нескольких месяцев эксплуатации было обнаружено, что адсорбент быстро теряет свою эффективность из-за отравления сернистыми соединениями. Пришлось перепроектировать печь, используя более устойчивый к коррозии адсорбент и изменив схему потока газов, чтобы минимизировать контакт адсорбента с отравляющими веществами. Этот опыт научил нас, что необходимо учитывать все возможные факторы, которые могут повлиять на эффективность процесса, и предусматривать резервные варианты, чтобы обеспечить надежную работу оборудования.

Другой интересный случай связан с проектированием печи для очистки газовых выбросов цементного завода. В этом случае особую проблему представлял высокий уровень пылености газовой смеси. Пыль могла приводить к образованию отложений на адсорбенте, что снижало его эффективность и увеличивало риск засорения печи. Для решения этой проблемы мы использовали предварительный фильтр для удаления пыли и систему увлажнения газовой смеси, чтобы снизить пыленость. Также мы использовали адсорбент с высокой площадью поверхности и пористостью, чтобы увеличить его способность адсорбировать CO при наличии пыли.

Не забывайте про мониторинг и диагностику

Регулярный мониторинг параметров работы печи десорбции CO – это залог ее долговечности и надежности. Необходим постоянный контроль температуры, давления, состава газовой смеси и степени загрузки адсорбента. Автоматизированная система контроля и управления позволяет своевременно выявлять отклонения от заданных параметров и принимать корректирующие меры. Регулярные технические осмотры и диагностика оборудования позволяют выявлять и устранять потенциальные неисправности до того, как они приведут к серьезным авариям или остановке производства. Мы предлагаем нашим клиентам комплексные услуги по мониторингу и диагностике оборудования, включая онлайн-мониторинг параметров работы, выездные технические осмотры и консультации по оптимизации технологического

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

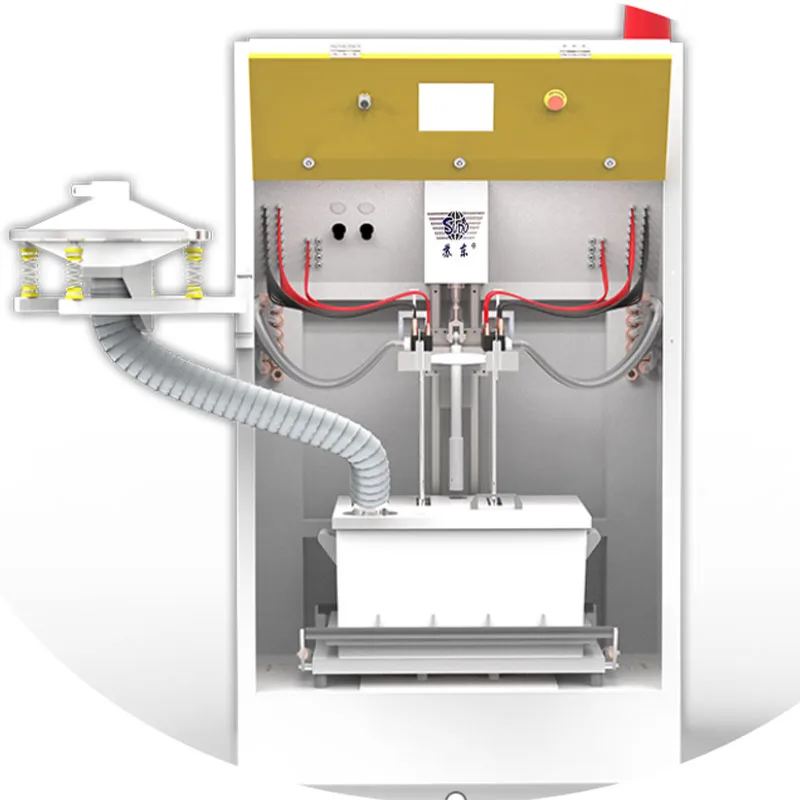

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Электрический нагревательный элемент

Электрический нагревательный элемент -

Другие

Другие -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон” -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

Электрическая платформенная тележка

Электрическая платформенная тележка -

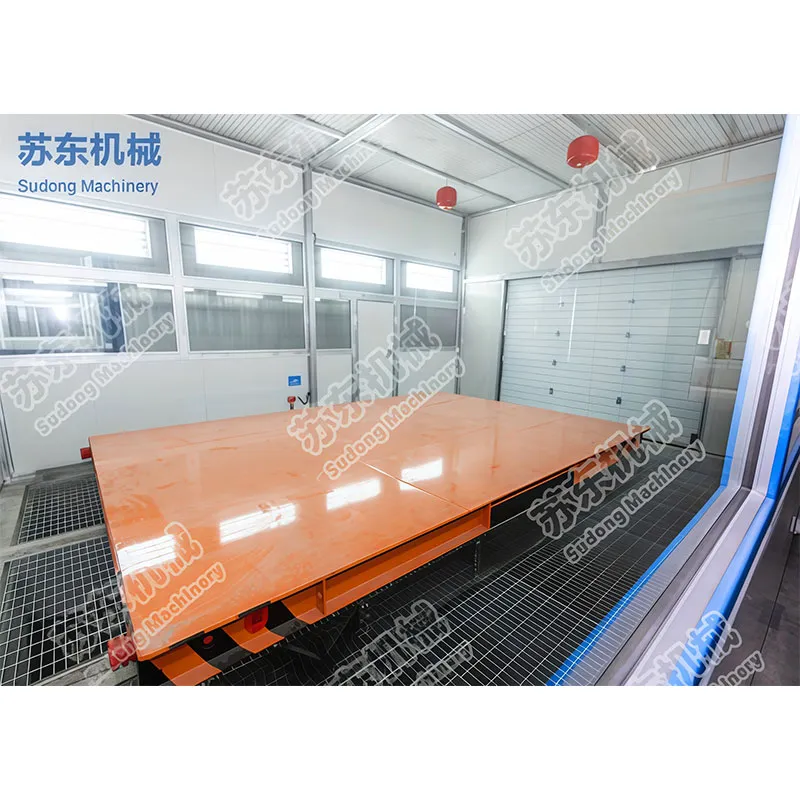

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

Другие способы транспортировки

Другие способы транспортировки

Связанный поиск

Связанный поиск- Купить малогабаритную печь полимеризации производитель

- Интернет магазин окрасочное оборудование производитель

- Однобункерный пескоструйный аппарат производитель

- Источник постоянного тока производитель

- Линия напыления покрытий основная страна покупателя

- Подъемно транспортное оборудование на складе основная страна покупателя

- Окрасочно сушильная камера установка производитель

- Купить печь полимеризации для порошковой покраски производитель

- Печь полимеризации цена производители

- производители печи полимеризации