передвижное транспортное оборудование

Сразу скажу – когда говорят о передвижном транспортном оборудовании, часто в голове всплывают какие-то сложные системы с искусственным интеллектом и беспилотными машинами. И это, конечно, интересно, но реальность часто оказывается гораздо более прозаичной и, если честно, более сложной в реализации. За годы работы в этой сфере я видел множество проектов, обещавших революцию, которые в итоге так и остались на стадии прототипа. Главная проблема – это не техническая сложность, а комплексный подход, учитывающий особенности конкретного производства и специфику материалов.

Что такое 'передвижное транспортное оборудование' на самом деле?

Вопрос определения. Для кого-то это просто тележки, для кого-то – сложные конвейерные системы. На практике, это всё, что перемещает материалы внутри производственного или логистического комплекса. Это может быть как простая мостовая тележка, так и автоматизированная система на базе подвижных роботов. И в любом случае, эффективность системы напрямую зависит от правильного выбора оборудования, его интеграции с существующей инфраструктурой и, конечно, от грамотной организации логистических процессов.

Часто компании зацикливаются на покупке дорогостоящего оборудования, не задумываясь о том, как оно будет использоваться. В результате, инвестиции не приносят ожидаемой отдачи. На мой взгляд, самый важный этап – это тщательный анализ текущих потребностей и разработка подробного технического задания. Не стоит забывать о влиянии производственного цикла, объемов производства, характеристиках перемещаемых грузов. Без этого любое внедрение передвижного транспортного оборудования превращается в азартную игру вслепую.

Проблемы интеграции с существующими системами

Один из наиболее распространенных вызовов – это интеграция нового оборудования с уже имеющимися системами управления производством (MES) и складскими системами (WMS). Это может быть особенно сложным, если существующие системы устарели или несовместимы с новыми технологиями. Во многих случаях требуется разработка специальных интерфейсов и адаптация программного обеспечения.

Например, мы однажды работали с компанией, у которой уже была внедрена сложная система управления запасами. При попытке интегрировать новую автоматизированную систему транспортировки, возникли проблемы с синхронизацией данных. Не хватало информации о текущем состоянии запасов, что приводило к задержкам и ошибкам в планировании производства. Решение потребовало значительных усилий по переработке данных и настройке интеграционных интерфейсов. Это показывает, что интеграция – это не просто техническая задача, а комплексная проблема, требующая тесного сотрудничества между инженерами и специалистами по информационным технологиям.

Пример успешной автоматизации – от теории к практике

Недавно мы успешно реализовали проект по автоматизации транспортировки деталей на одном из машиностроительных предприятий. Задача заключалась в том, чтобы сократить время перемещения деталей между различными станами и пунктами контроля качества. Изначально использовались ручные тележки, что занимало много времени и труда.

Мы предложили использовать автоматизированную систему на базе гибких роботов-транспортеров, способных самостоятельно перемещаться по производственному помещению и взаимодействовать с различными станками. Внедрение включало в себя установку роботов, разработку программного обеспечения для управления их движением и интеграцию с существующей системой управления производством. После внедрения, время перемещения деталей сократилось на 40%, что позволило повысить производительность и снизить трудозатраты.

Важность правильного выбора оборудования и поставщика

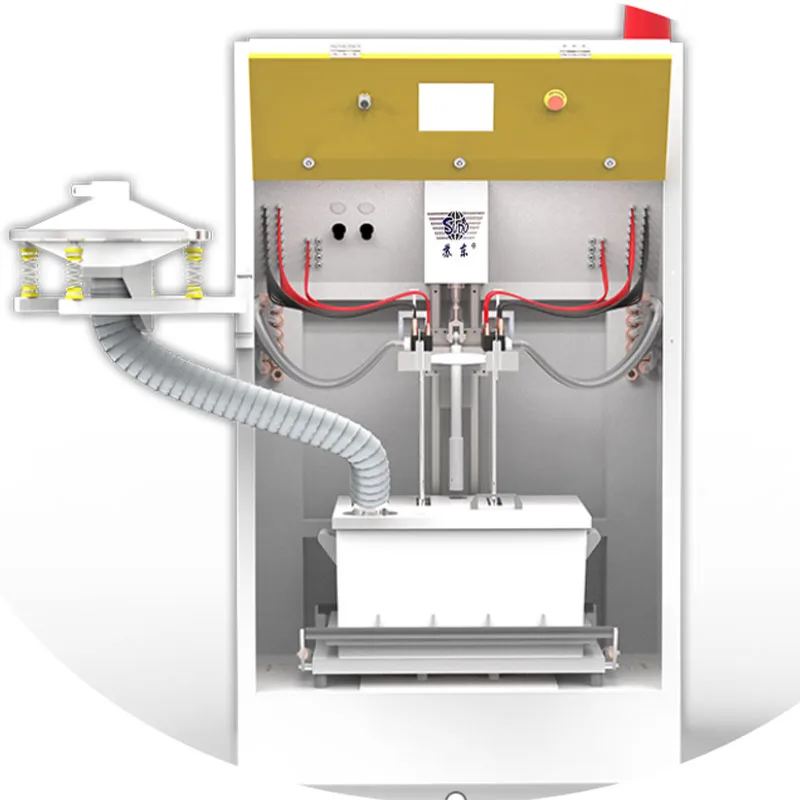

Выбор поставщика и оборудования – это ключевой фактор успеха любого проекта по автоматизации. Важно обращать внимание не только на цену, но и на качество оборудования, надежность поставщика и наличие сервисной поддержки. Рекомендую тщательно изучать отзывы о поставщиках и проверять их опыт работы в вашей отрасли. В нашем случае, сотрудничество с компанией, специализирующейся на разработке и производстве автоматизированных транспортных систем, позволило нам избежать многих проблем и обеспечить высокое качество результата. ООО Цзянсу Судун Машиностроительная Технологическая Компания, к примеру, предлагает широкий спектр решений для автоматизации логистики, от простых тележек до сложных конвейерных систем.

Не стоит забывать и о дальнейшем обслуживании оборудования. Регулярное техническое обслуживание и своевременный ремонт позволят продлить срок службы оборудования и избежать дорогостоящих простоев. Кроме того, важно обучить персонал работе с новым оборудованием и научить их эффективно использовать его возможности.

Что дальше? Тенденции развития передвижного транспортного оборудования

В последние годы наблюдается активное развитие технологий в области передвижного транспортного оборудования. Все большее распространение получают автономные транспортные средства (АТС), которые способны самостоятельно перемещаться по производственному помещению, избегая препятствий и оптимизируя маршруты. Также растет интерес к системам интеллектуального мониторинга и управления передвижным транспортным оборудованием, которые позволяют отслеживать местоположение оборудования, контролировать его состояние и оптимизировать его работу.

Например, мы сейчас активно изучаем возможности применения роботизированных систем доставки в складском хозяйстве. Это позволит сократить время обработки заказов и повысить эффективность работы складских комплексов. Однако, для успешного внедрения таких систем необходимо решить ряд технических и организационных задач, таких как обеспечение безопасности роботов и интеграция их с существующими системами управления складом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

Другие

Другие -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон” -

Другие способы транспортировки

Другие способы транспортировки -

RCO, CO печь

RCO, CO печь -

Камера напыления покрытий

Камера напыления покрытий -

Дробеструйная камера

Дробеструйная камера

Связанный поиск

Связанный поиск- Торговое оборудование для транспортного упаковочного оборудования основная страна покупателя

- Печь сушильная лабораторная производители

- Ванна химического обезжиривания производитель

- Сушильная печь купить основная страна покупателя

- Система пылеудаления основная страна покупателя

- Производство окрасочно сушильных камер производители

- Оборудование транспортно складских комплексов основная страна покупателя

- Печь полимеризация инфракрасная производитель

- Окрасочно сушильная линия и агрегат производитель

- Окрасочная камера для деталей производители