окрасочно сушильные камеры для жд

Поговорим начистоту. Когда говорят об окрасочно-сушильных камерах для жд, часто забывают о тонкостях. Видят просто 'камеру, покрасил и всё'. Это, конечно, упрощение. Я работаю в этой сфере уже достаточно долго и могу сказать, что правильно спроектированная и эксплуатируемая система – это комплексный проект, требующий учета множества факторов, от типа покрытий до циркуляции воздуха. Многие начинающие заказчики, как и я в начале карьеры, недооценивают важность предварительной подготовки поверхности и последующего контроля качества. Поэтому, если вы серьезно занимаетесь окраской железнодорожного транспорта, то просто купить камеру – недостаточно. Нужно понимать, что она должна делать, как она это делает и как обеспечить надежность и долговечность покрытия.

Недооцененная важность подготовки поверхности

Первое, что бросается в глаза, это то, как часто упускают из виду подготовку поверхности. Она – основа всего. Если поверхность не очищена от ржавчины, грязи, старых покрытий, то даже самая современная окрасочно-сушильная камера не сможет обеспечить качественное адгезию. Мы сталкивались с ситуацией, когда заказчики экономили на предварительной подготовке, а потом жаловались на отслоение краски через несколько месяцев эксплуатации. Это, естественно, влечет за собой дополнительные расходы на ремонт и перекраску. И это еще не все – неправильно подобранные методы подготовки могут повредить металл, ослабить его структуру и, как следствие, сократить срок службы вагона.

Важно учитывать не только физическую очистку, но и химическую обработку поверхности. Например, для удаления ржавчины часто используют специальные растворители и пескоструйную обработку. Но выбор конкретных реагентов и параметров обработки должен быть тщательно рассчитан, чтобы не повредить металл. И, конечно, обязателен контроль качества подготовки – нужно убедиться, что поверхность действительно чистая и подготовлена к нанесению покрытия. Иначе, любая окрасочно-сушильная камера, даже самая дорогая, будет бесполезна.

Выбор типа окрасочно-сушильной камеры: нюансы

Существует несколько типов окрасочно-сушильных камер: с вертикальным, горизонтальным или комбинированным потоком воздуха. Выбор зависит от типа покрытий, которые будут наноситься, и от требований к скорости сушки. Например, для нанесения эпоксидных покрытий, требующих высокой адгезии, лучше использовать камеры с вертикальным потоком воздуха. Для окраски больших поверхностей, таких как кузова вагонов, горизонтальные камеры могут быть более эффективными. Комбинированные камеры предлагают гибкость и позволяют адаптироваться к различным задачам.

Мы как-то проектировали камеру для окраски вагонов, которые эксплуатируются в условиях интенсивного использования и подвергаются воздействию агрессивных сред. Решили выбрать камеру с комбинированным потоком воздуха и системой фильтрации вытяжного воздуха. Это позволило обеспечить равномерное распределение краски и эффективное удаление вредных веществ. Но даже с такой сложной системой фильтрации, необходимо соблюдать строгие правила безопасности и регулярно проводить техническое обслуживание. Несоблюдение этих правил может привести к серьезным последствиям для здоровья работников и к загрязнению окружающей среды.

Роль системы вентиляции и контроля влажности

Вентиляция – критически важный элемент любой окрасочно-сушильной камеры. Она обеспечивает удаление краски, растворителей и других вредных веществ, а также поддерживает оптимальную температуру и влажность. Неправильно спроектированная система вентиляции может привести к образованию конденсата, неравномерной сушке и даже к появлению дефектов покрытия. Важно, чтобы система вентиляции обеспечивала достаточную циркуляцию воздуха и эффективно удаляла загрязнения.

Контроль влажности также играет важную роль. Слишком высокая влажность может привести к запотеванию поверхности и к снижению адгезии. Слишком низкая влажность может привести к образованию трещин и сколов. Поэтому, необходимо использовать датчики влажности и температуры, чтобы поддерживать оптимальный режим сушки. В наших проектах мы часто используем автоматизированные системы управления, которые позволяют автоматически регулировать температуру, влажность и скорость вентиляции. Это позволяет обеспечить стабильное качество покрытия и снизить риск возникновения дефектов.

Опыт с ультрафиолетовой сушкой: плюсы и минусы

Сейчас все больше внимания уделяется ультрафиолетовой сушке. Она позволяет значительно сократить время высыхания краски и повысить ее твердость. Но это не панацея. Ультрафиолетовое излучение может быть вредным для здоровья работников, поэтому необходимо использовать защитное оборудование и соблюдать строгие правила безопасности. Кроме того, не все типы красок подходят для ультрафиолетовой сушки. Необходимо тщательно выбирать состав краски, чтобы она не деформировалась и не потеряла свои свойства при воздействии ультрафиолетового излучения.

Мы однажды попробовали использовать ультрафиолетовую сушку на окраске вагонных тендов. Результат оказался неоднозначным. С одной стороны, время сушки сократилось в два раза. С другой стороны, краска стала более хрупкой и быстро трескалась при механических воздействиях. Пришлось вернуться к традиционной сушке в нагревательной камере, что увеличило время производства, но улучшило качество покрытия. Поэтому, прежде чем внедрять ультрафиолетовую сушку, необходимо тщательно изучить все риски и преимущества и провести экспериментальные испытания.

Контроль качества: залог долговечности покрытия

Последний, но не менее важный аспект – контроль качества. На каждом этапе процесса окраски необходимо проводить контроль качества, чтобы выявить и устранить возможные дефекты. Это может быть визуальный осмотр, измерение толщины покрытия, проверка на адгезию, ударная проба и другие методы. Важно использовать современное оборудование и квалифицированный персонал для обеспечения надежного контроля качества.

Мы применяем различные методы контроля качества, включая ультразвуковой контроль толщины покрытия и рафинирование покрытия. Ультразвуковой контроль позволяет выявить участки, где толщина покрытия меньше нормы, а рафинирование – устранить дефекты поверхности. Конечно, это требует дополнительных затрат, но в долгосрочной перспективе это оправдывается за счет повышения надежности и долговечности покрытия. И еще один важный момент - всегда нужно иметь систему документирования и отслеживания результатов контроля качества. В случае возникновения претензий, такая система позволяет быстро определить причину проблемы и принять необходимые меры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

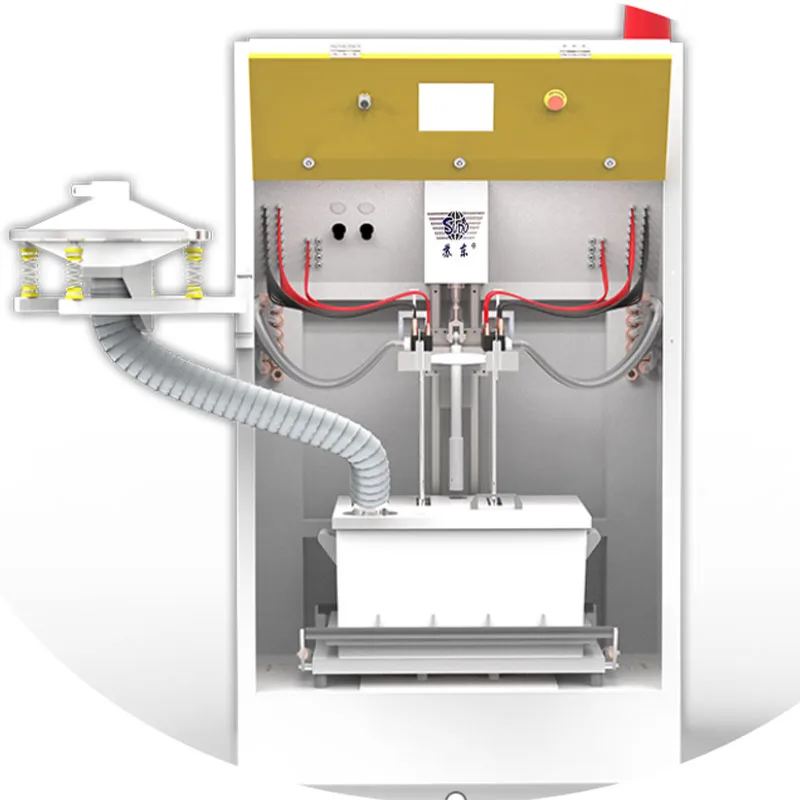

Камера напыления покрытий

Камера напыления покрытий -

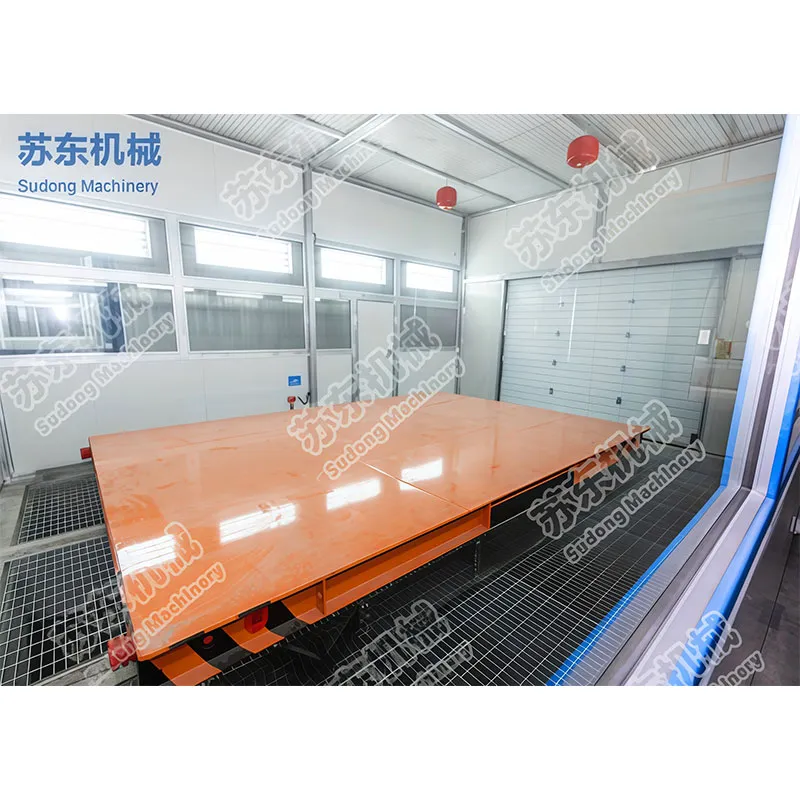

Электрическая платформенная тележка

Электрическая платформенная тележка -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Трехмерный подъемный стол

Трехмерный подъемный стол -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

Сушильная печь

Сушильная печь -

Другие

Другие -

Тележка поперечного перемещения

Тележка поперечного перемещения -

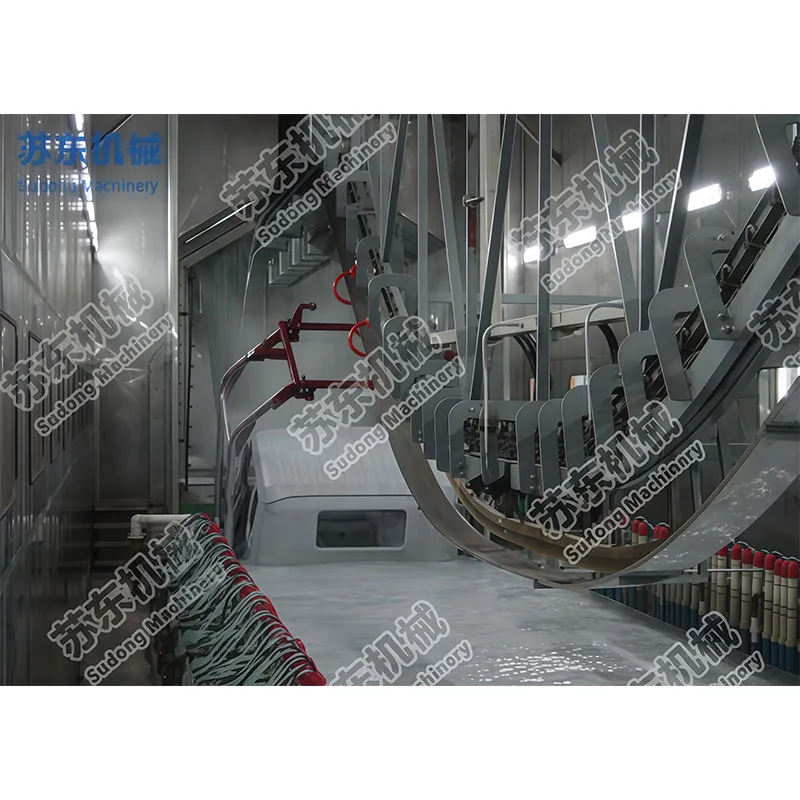

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Сухая окрасочная камера

Сухая окрасочная камера

Связанный поиск

Связанный поиск- Подвесная транспортная линия производитель

- XT Обычный подвесной конвейер

- окрасочное сушильное оборудование

- Двухступенчатая адсорбция производитель

- Производство подъемно транспортного оборудования основная страна покупателя

- Печь полимеризации цена производитель

- малогабаритная окрасочно сушильная камера аспект

- Система очистки отходящих газов производитель

- Окрасочное оборудование dp 6379 основная страна покупателя

- Электрическое оборудование транспортных машин основная страна покупателя