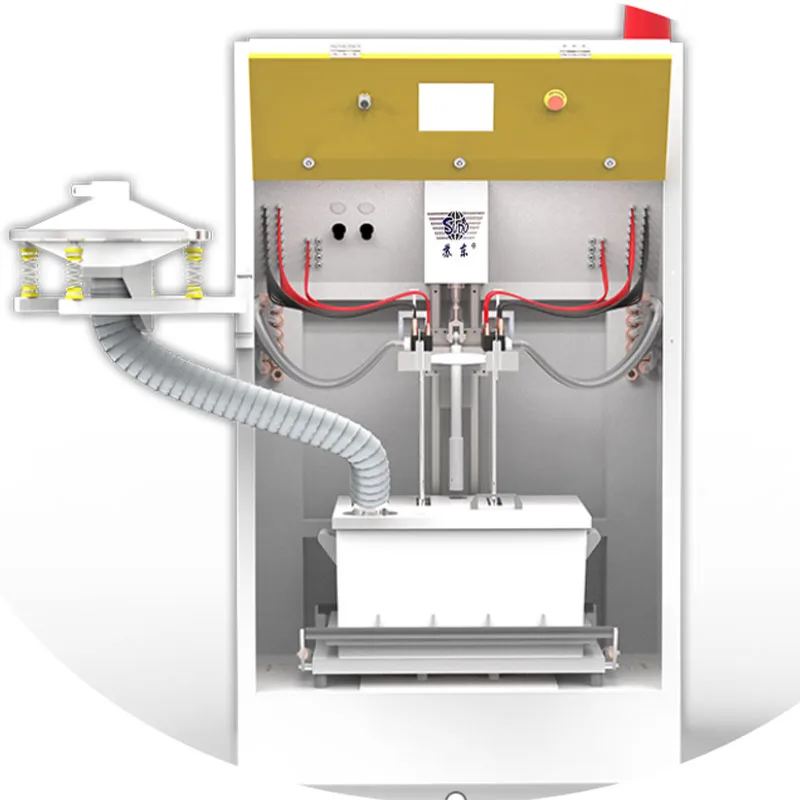

окрасочная сухая камера высотой 3000

Сухая камера покраски высотой 3000 мм – это уже не просто техническое решение, это инвестиция в качество, скорость и безопасность производства. Часто при выборе такой камеры уделяют внимание только габаритам и стоимости. Однако, на практике, оказывается, что эффективная работа покрасочной сухой камеры требует комплексного подхода, учитывающего множество факторов – от правильного проектирования до грамотной организации технологического процесса. В этой статье я хочу поделиться своим опытом, полученным в процессе работы с различными моделями и типами сухих покрасочных камер, и рассказать о ключевых моментах, которые не стоит упускать из виду.

Обзор и ключевые вызовы

В последние годы наблюдается рост спроса на покрасочные сухие камеры больших размеров, особенно высотой 3000 мм и выше. Это связано с необходимостью окраски крупногабаритных деталей, например, строительных конструкций, промышленного оборудования, вагонов и даже транспортных средств. Однако, увеличение габаритов камеры неизбежно влечет за собой новые вызовы. Во-первых, это более сложная система вентиляции и фильтрации, необходимая для поддержания оптимальной температуры и удаления вредных веществ. Во-вторых, это более высокие требования к равномерности распределения окрасочного облака и скорости высыхания. И, в-третьих, это более сложная система управления, обеспечивающая стабильную и предсказуемую работу камеры.

Я лично сталкивался с ситуациями, когда выбирали камеру только по внешним размерам, а в дальнейшем возникали проблемы с равномерностью покрытия и перегревом в определенных зонах. Это, естественно, приводило к необходимости дополнительных затрат на оптимизацию системы и, как следствие, к снижению производительности. Поэтому, важно не просто купить камеру, а выбрать оптимальное решение, соответствующее конкретным требованиям производства.

Важность точного расчета параметров камеры

Прежде чем принимать окончательное решение, необходимо провести тщательный расчет параметров камеры, учитывая размеры окрашиваемых деталей, тип используемых покрытий, требования к скорости высыхания и уровень шума. Очень часто недооценивают важность правильного расчета мощности нагревательного элемента и системы вентиляции. Недостаточная мощность может привести к затягиванию процесса высыхания и снижению качества покрытия, а избыточная мощность – к перегреву деталей и ухудшению свойств краски.

Мы однажды заказали камеру, которая, на бумаге, соответствовала нашим требованиям. Но после установки выяснилось, что система вентиляции оказалась недостаточно мощной для удаления паров растворителей. В результате, покрытия получались с пленкой, а время цикла покраски увеличилось на 30%. Потом пришлось вкладываться в установку дополнительных вентиляторов и фильтров, что существенно увеличило стоимость проекта.

Системы фильтрации и их роль

Эффективная система фильтрации – это один из ключевых компонентов сухой покрасочной камеры. Она не только защищает операторов от вредных веществ, но и обеспечивает чистоту окрасочного облака, что напрямую влияет на качество покрытия. Различают различные типы фильтров – тканевые, циклонические, электростатические и комбинированные. Выбор конкретного типа фильтра зависит от типа используемых покрытий и требований к чистоте воздуха.

Лично я предпочитаю комбинированные системы фильтрации, сочетающие в себе несколько типов фильтров. Это позволяет добиться максимальной эффективности и снизить затраты на обслуживание. Важно также учитывать, что фильтры требуют регулярной замены или очистки, что необходимо предусмотреть в процессе эксплуатации камеры.

Технологические аспекты работы с камерой

Кроме технических характеристик, важно учитывать и технологические аспекты работы с покрасочной сухой камерой. Это касается организации рабочего процесса, выбора оборудования для подготовки деталей и контроля качества покрытия. Эффективность работы камеры во многом зависит от того, насколько хорошо организован процесс окраски и насколько квалифицированы операторы.

Оптимизация потока деталей

Важным фактором является оптимизация потока деталей внутри камеры. Необходимо обеспечить равномерное распределение деталей по пространству и избежать скопления, что может привести к неравномерному высыханию и образованию дефектов. Для этого можно использовать различные системы транспортировки – конвейеры, петлевые системы, подъемные механизмы.

В нашей компании мы разработали собственную систему организации потока деталей, основанную на принципах эргономики и оптимизации маршрута. Это позволило сократить время цикла покраски на 15% и повысить производительность.

Контроль качества покрытия

Контроль качества покрытия – это неотъемлемая часть процесса покраски. Необходимо регулярно проводить визуальный осмотр деталей и, при необходимости, использовать специальные приборы для контроля толщины покрытия, адгезии и других параметров. Контроль качества позволяет выявить дефекты на ранней стадии и избежать дорогостоящего ремонта или переделки.

Мы используем систему автоматизированного контроля качества покрытия, которая позволяет быстро и точно оценивать качество окраски. Это помогает нам оперативно реагировать на любые отклонения от нормы и поддерживать высокий уровень качества продукции.

Примеры из практики – успехи и неудачи

За время моей работы с сухими покрасочными камерами я повидал множество различных ситуаций. Были и успешные проекты, и неудачные. От неудачных проектов стоит учиться больше, чем от успешных, потому что они показывают, что нужно избегать в будущем.

Успешный проект: окраска деталей для авиастроения

Один из самых интересных проектов – это окраска деталей для авиастроения. Для этого мы использовали сухую покрасочную камеру с автоматизированной системой подачи краски и контроля температуры. Это позволило обеспечить высокое качество покрытия и соответствие всем требованиям авиационной промышленности. Пришлось попотеть, чтобы добиться нужной однородности покрытия на сложных аэродинамических поверхностях, но результат стоил того. Использовался специальный порошковый краска с высокой адгезией и устойчивостью к высоким температурам.

Неудачный проект: окраска металлических конструкций

Неудачным оказался проект окраски металлических конструкций для промышленного объекта. Мы выбрали камеру, которая не была рассчитана на большие размеры деталей и недостаточную мощность нагрева. В результате, покрытия получались неравномерными и с дефектами. Пришлось переделывать большую часть деталей, что привело к значительным финансовым потерям. Мы сделали выводы: нельзя экономить на параметрах камеры и выбирать ее, исходя из примерных расчетов. Нужно брать с запасом, чтобы избежать проблем в будущем.

Выводы и рекомендации

В заключение хочу сказать, что выбор и эксплуатация покрасочной сухой камеры – это ответственный процесс, требующий внимательного подхода и учета множества факторов. Не стоит ограничиваться только внешними характеристиками камеры. Важно провести тщательный расчет параметров, выбрать подходящую систему фильтрации, организовать эффективный технологический процесс и обеспечить контроль качества покрытия. В конечном итоге, инвестиции в качественную камеру и грамотный процесс покраски окупятся многократно, обеспечив высокую производительность, качество продукции и безопасность труда.

Если у вас есть вопросы по выбору или эксплуатации сухой покрасочной камеры, не стесняйтесь обращаться ко мне. Я с удовольствием поделюсь своим опытом и помогу вам принять правильное решение. Компания ООО Цзянсу Судун Машиностроительная Технологическая Компания обладает богатым опытом в проектировании, производстве и монтаже сухих покрасочных камер различных размеров и типов. Наш сайт: https://www.jssudong.ru. Мы всегда рады предложить индивидуальные решения, отвечающие вашим потребностям и бюджету.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интенсивное охлаждение

Интенсивное охлаждение -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон” -

RCO, CO печь

RCO, CO печь -

Электрический нагревательный элемент

Электрический нагревательный элемент -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Трехмерный подъемный стол

Трехмерный подъемный стол -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

Гидровращательная окрасочная камера

Гидровращательная окрасочная камера -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

Оборудование для предварительной обработки

Оборудование для предварительной обработки -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер

Связанный поиск

Связанный поиск- Устройство окрасочной камеры производители

- устройство окрасочной камеры

- Грузоподъемные средства и транспортное оборудование производитель

- Роботизированные окрасочные камеры производитель

- окрасочно сушильная камера окоф

- Подъемно транспортное оборудование на складе основная страна покупателя

- окрасочная камера уличная

- Ванна для промывки акб производитель

- Окрасочная сухая камера высотой 3000 производители

- Подъемно транспортное оборудование лифт основная страна покупателя