Накопительная подвесная транспортная система основная страна покупателя

Накопительная подвесная транспортная система (НПТС) – тема, которую часто обсуждают в связке с логистикой и автоматизацией, особенно в производственных комплексах. Но часто разговоры сводятся к теоретическим расчетам и отчетам о производительности. В реальности, 'накопитель' - это не просто цифра в таблице, а сложный инженерный компромисс, требующий глубокого понимания специфики производства и четкой оценки потенциальных рисков. Многие компании, особенно на начальном этапе, недооценивают сложность интеграции и последующего обслуживания, что приводит к задержкам, перерасходу бюджета и, в конечном счете, к разочарованию.

Почему 'накопители' часто оказываются 'болезненным' местом

Первое, что сразу бросается в глаза – это сложность технического обслуживания. В отличие от конвейерной системы, где проблема часто локализована, в НПТС неисправность одного звена может привести к остановке всего участка. Расходные материалы, в частности, детали подвески и системы управления, требуют регулярной замены и специфических знаний для обслуживания. Мы сталкивались с ситуациями, когда время простоя, связанное с поиском квалифицированного специалиста для ремонта, превышало стоимость самой системы.

Иногда проблема кроется в неправильном выборе конфигурации. Размер и грузоподъемность 'накопителя' должны соответствовать не только текущим потребностям, но и потенциальному росту производства. Иначе, через несколько лет, система может оказаться неэффективной, а ее модернизация потребует значительных вложений.

Опыт внедрения: от теории к практике

ООО Цзянсу Судун Машиностроительная Технологическая Компания (https://www.jssudong.ru) имеет большой опыт в разработке и производстве транспортных систем, включая накопительные подвесные системы. Нам часто доверяют компании, столкнувшиеся с трудностями при внедрении подобных решений. Мы всегда начинаем с тщательного анализа производственного процесса, учитывая не только пропускную способность, но и особенности перемещаемых грузов, наличие препятствий и требования к точности позиционирования.

Один из наших клиентов, крупный производитель строительных материалов, изначально ориентировался на стандартную конфигурацию НПТС. Однако, после детального анализа, мы предложили модифицированный вариант с использованием индивидуальной системы подвески и оптимизированной системы управления. Это позволило значительно повысить эффективность использования пространства и снизить энергопотребление. Ключевым фактором успеха стала тесная совместная работа инженеров компании и специалистов по автоматизации.

Проблемы с интеграцией и адаптацией

Интеграция накопительных подвесных систем с существующими производственными линиями – это отдельная задача. Часто возникает необходимость модификации существующих конвейеров, установка дополнительных датчиков и систем контроля. Недостаточная координация между отделами проектирования и эксплуатации может привести к значительным задержкам и перерасходу бюджета. Важно четко определить ответственных за каждый этап интеграции и обеспечить постоянный обмен информацией между командами.

Еще одна проблема – адаптация системы к изменяющимся требованиям производства. В процессе работы могут возникать новые потребности в скорости перемещения грузов, требования к точности позиционирования или необходимость транспортировки новых типов продукции. Система должна быть достаточно гибкой, чтобы быстро адаптироваться к этим изменениям. В противном случае, инвестиции в НПТС могут оказаться неэффективными.

Скрытые затраты и долгосрочная перспектива

При планировании внедрения накопительной подвесной системы важно учитывать не только первоначальные затраты на оборудование и монтаж, но и эксплуатационные расходы, включая затраты на электроэнергию, техническое обслуживание и замену расходных материалов. Не всегда очевидно, что НПТС может быть более экономичным решением в долгосрочной перспективе, чем другие типы транспортных систем. Однако, при правильном проектировании и эксплуатации, НПТС может значительно повысить производительность и снизить общие затраты на логистику.

Важно понимать, что НПТС — это не панацея. Правильный выбор типа транспортной системы зависит от множества факторов, и не всегда она является оптимальным решением. Но при грамотном подходе, она может стать мощным инструментом для повышения эффективности производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем + каталитическое сжигание (CO) -

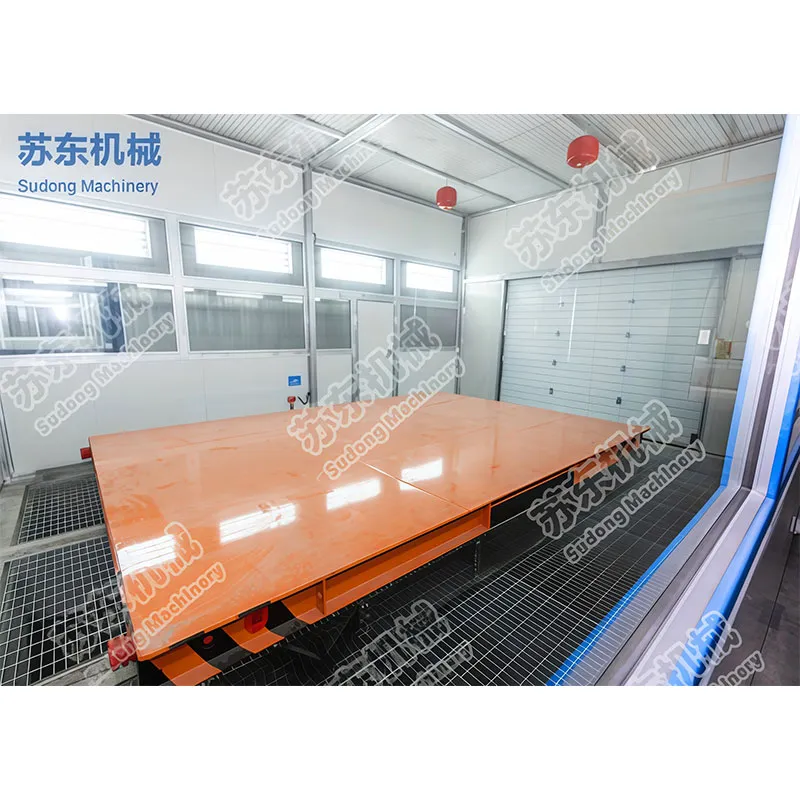

Окрасочная камера с водяной завесой

Окрасочная камера с водяной завесой -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

Печь полимеризации порошкового покрытия

Печь полимеризации порошкового покрытия -

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Электрическая платформенная тележка

Электрическая платформенная тележка -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Тележка поперечного перемещения

Тележка поперечного перемещения -

Сухая окрасочная камера

Сухая окрасочная камера -

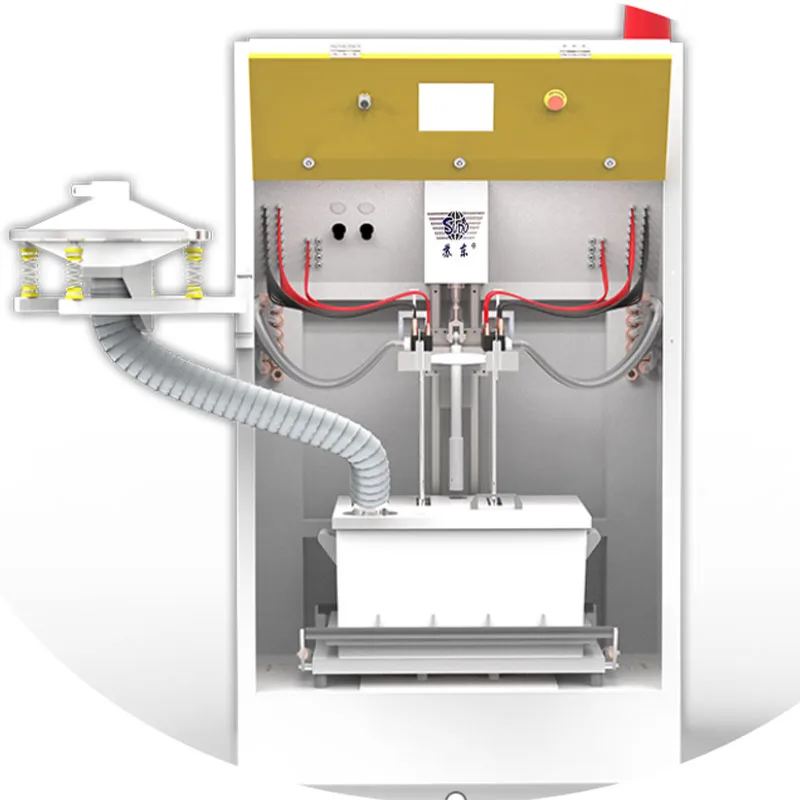

Центр подачи порошка

Центр подачи порошка

Связанный поиск

Связанный поиск- Электрическая окрасочно сушильная камера основная страна покупателя

- Окрасочное оборудование безвоздушного распыления основная страна покупателя

- изготовление транспортного оборудования

- Магазин окрасочного оборудования основная страна покупателя

- Окрасочная камера цена производители

- Автоматизация транспортного оборудования производитель

- печь полимеризации порошковой краски на газу

- Трехмерная подъемная платформа основная страна покупателя

- Оборудование транспортно складских комплексов основная страна покупателя

- транспортная характеристика груза транспортное оборудование