камера gp100 окрасочная

Камера GP100 окрасочная… В последнее время вижу все больше запросов на эту тему. Многие, особенно начинающие специалисты, рассматривают ее как универсальное решение для контроля качества покраски. И это действительно так, в теории. Но практика часто оказывается сложнее. Я не буду рассуждать о достоинствах и недостатках абстрактно. Поделюсь своим опытом, включая те моменты, которые часто упускают из виду, и с которыми пришлось столкнуться на реальных проектах. И да, не все всегда идет гладко, и иногда приходится искать нестандартные решения. Забудьте про идеальные статьи из каталога – здесь будет о том, что действительно происходит.

Обзор камеры для контроля качества покраски GP100: что стоит знать

Камера GP100 окрасочная позиционируется как компактное и функциональное устройство для автоматизированного контроля качества покрытий. Она предлагает достаточно высокое разрешение, что позволяет выявлять даже мелкие дефекты, такие как царапины, подтёки и неравномерность толщины слоя. При этом ее портативность и относительная простота установки делают ее привлекательной для внедрения в различные производственные процессы. Особенно хорошо она подходит для контроля качества покраски деталей средней и небольшой габаритов. Например, для контроля качества автомобильных кузовов, металлических конструкций или компонентов промышленного оборудования.

В отличие от стационарных систем контроля качества, GP100 обладает гибкостью и мобильностью. Это позволяет перемещать ее непосредственно к месту контроля, что существенно упрощает процесс и снижает затраты на транспортировку образцов. Важно понимать, что камера не является заменой полноценной лабораторной оценке, но она может служить эффективным инструментом для первоначальной отбраковки бракованной продукции и выявления проблемных участков в производственном цикле.

С точки зрения технической реализации, GP100 окрасочная обычно оснащена высококачественной оптической системой, мощным светодиодным освещением и программным обеспечением для анализа изображений. Современные версии камеры поддерживают интеграцию с различными системами автоматизации производства, что позволяет автоматизировать процесс контроля качества и создавать замкнутые контуры обратной связи. Но при этом, стоит помнить о важности правильно подобранного освещения – от этого напрямую зависит качество получаемых изображений и, следовательно, точность анализа.

Основные характеристики и технические параметры

Разрешение камеры, светочувствительность, угол обзора, тип освещения – все эти параметры необходимо учитывать при выборе камеры GP100 окрасочная. Важно, чтобы эти характеристики соответствовали требованиям конкретного производственного процесса и позволяли выявлять дефекты, которые критичны для данного изделия.

Особое внимание следует уделить программному обеспечению. Оно должно предоставлять удобные инструменты для анализа изображений, такие как калибровка, цветовая коррекция, подсчет дефектов и формирование отчетов. Некоторые производители предлагают облачные решения для хранения и анализа данных, что позволяет осуществлять удаленный мониторинг качества покраски.

В процессе эксплуатации необходимо регулярно проводить техническое обслуживание камеры, чтобы обеспечить ее стабильную работу и высокое качество изображений. Это включает в себя очистку оптики, калибровку системы и обновление программного обеспечения.

Практический опыт внедрения камеры для окрасочных работ: плюсы и минусы

Мы внедряли GP100 окрасочная на одном из наших предприятий, занимающихся производством деталей для машиностроения. Целью было повышение эффективности контроля качества и снижение количества брака. Первые результаты были обнадеживающими: мы смогли выявить дефекты на ранних стадиях производства и предотвратить дальнейшее изготовление некачественной продукции. Снижение процента брака составило около 15% в течение первых трех месяцев.

Однако, возникли и сложности. Например, изначально мы столкнулись с проблемами при настройке параметров освещения. Для некоторых типов покрытий требовались специальные настройки, чтобы добиться оптимального результата. Кроме того, необходимо было обучить персонал работе с камерой и программным обеспечением. Это потребовало дополнительных затрат времени и ресурсов.

Еще один момент, который стоит учитывать – это необходимость калибровки камеры. Со временем ее характеристики могут меняться из-за внешних факторов, таких как вибрация или перепады температуры. Поэтому необходимо регулярно проводить калибровку, чтобы обеспечить точность анализа изображений. В некоторых случаях требуется использование специализированного оборудования для калибровки.

Проблемы с цветокоррекцией и ее решения

Цветокоррекция – критически важный аспект при использовании камеры GP100 окрасочная. Неправильно откалиброванная система цветопередачи может привести к ложным срабатываниям и неправильной оценке качества покрытия. Мы столкнулись с проблемой, когда камера не могла правильно идентифицировать цвет определенных оттенков, что приводило к ошибочной отбраковке продукции. Решение проблемы потребовало настройки цветового профиля камеры и проведения дополнительной калибровки.

Важно также учитывать влияние различных факторов на цветопередачу, таких как освещение, тип покрытия и материал детали. Для решения этих проблем можно использовать специальные фильтры и алгоритмы обработки изображений.

Современные версии программного обеспечения предлагают расширенные возможности для цветокоррекции, такие как автоматическая калибровка и настройка цветовых профилей. Однако, даже в этом случае необходимо регулярно проводить ручную проверку цветопередачи, чтобы убедиться в ее точности.

Альтернативные решения и сравнение с другими камерами контроля качества

GP100 окрасочная – не единственное решение для автоматизированного контроля качества покраски. На рынке представлено множество других камер, предлагающих схожие функциональные возможности. Например, можно рассмотреть камеры от εταιρει?ν, таких как Cognex или Keyence. Они, как правило, имеют более высокую стоимость, но и более широкий набор функций и более высокую точность.

При выборе камеры необходимо учитывать не только ее технические характеристики, но и стоимость обслуживания, доступность запасных частей и наличие технической поддержки. Важно также учитывать совместимость камеры с существующими системами автоматизации производства.

В некоторых случаях может быть целесообразно использовать комбинацию различных методов контроля качества, таких как визуальный осмотр, измерение толщины слоя и спектральный анализ. Это позволяет получить более полную картину о качестве покрытия и выявить дефекты, которые не могут быть обнаружены с помощью одной камеры. К примеру, для контроля микротрещин полезно использовать специальное оборудование для микроскопического анализа.

Выводы и рекомендации

Камера GP100 окрасочная может быть эффективным инструментом для повышения качества покраски и снижения количества брака. Однако, для достижения оптимальных результатов необходимо учитывать множество факторов, таких как параметры освещения, калибровка камеры, цветокоррекция и обучение персонала. Не стоит ожидать мгновенных результатов – внедрение системы контроля качества требует времени и усилий.

Перед принятием решения о приобретении камеры GP100 окрасочная рекомендуется провести тщательный анализ потребностей производства и сравнить ее с другими доступными решениями. Важно также учитывать стоимость обслуживания и доступность технической поддержки. Не забывайте, что камера для окрасочных работ – это всего лишь один из инструментов в арсенале специалиста. И ее эффективность напрямую зависит от квалификации и опыта оператора.

В заключение хочу сказать, что автоматизированный контроль качества покраски – это перспективное направление, которое позволяет повысить конкурентоспособность производства и снизить затраты на брак. Однако, для достижения успеха необходимо подходить к этой задаче комплексно и учитывать все особенности конкретного производственного процесса. Компания ООО Цзянсу Судун Машиностроительная Технологическая Компания может предложить комплексные решения для автоматизации контроля качества, включая разработку и внедрение программного обеспечения, а также обучение персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

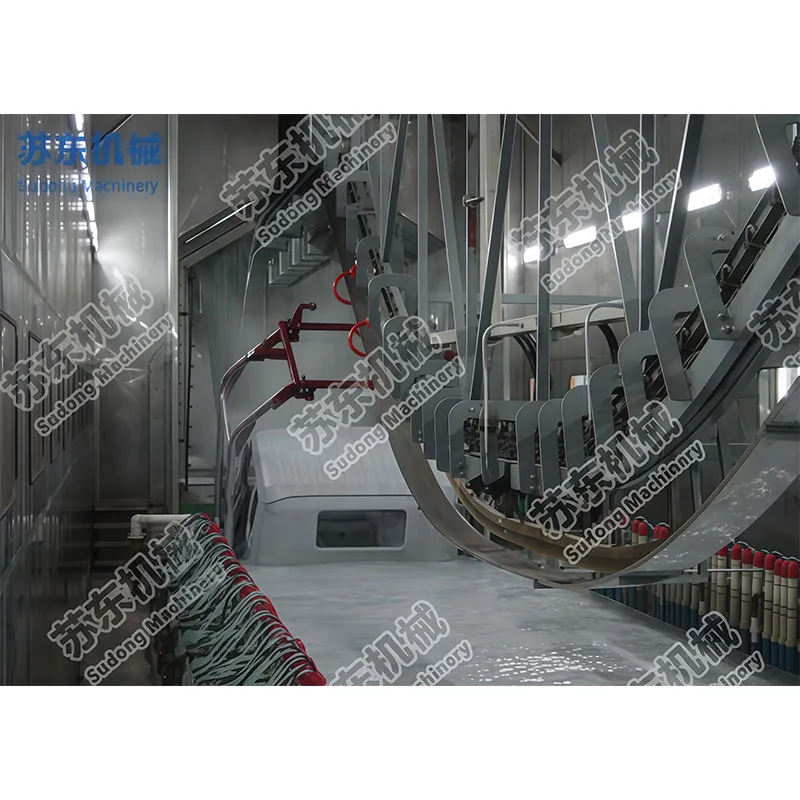

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

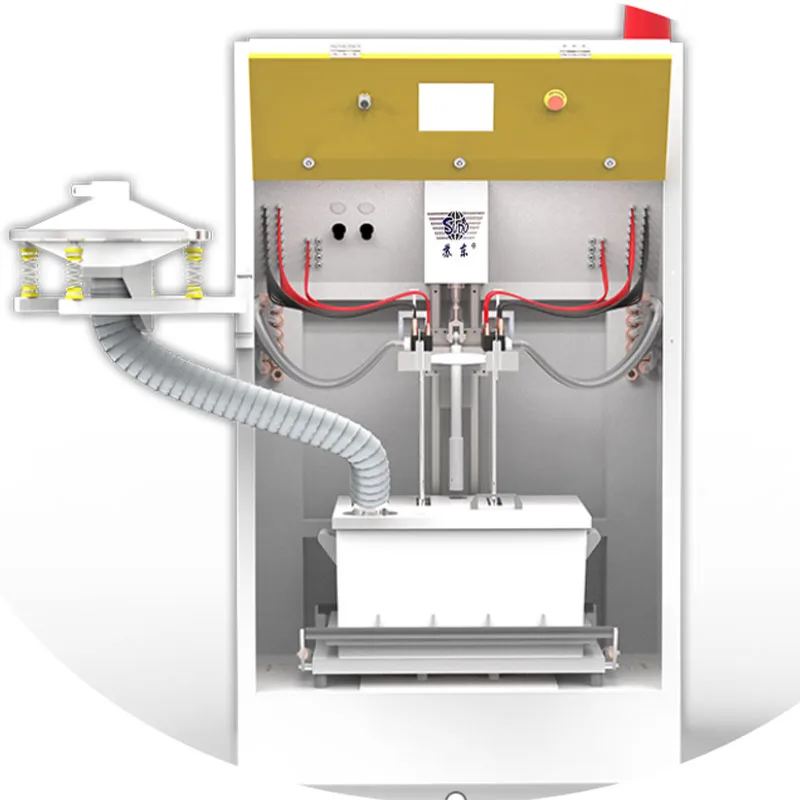

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Оборудование для предварительной обработки

Оборудование для предварительной обработки -

Гидровращательная окрасочная камера

Гидровращательная окрасочная камера -

RCO, CO печь

RCO, CO печь -

Другие способы транспортировки

Другие способы транспортировки -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство -

Трехмерный подъемный стол

Трехмерный подъемный стол -

Телескопическая окрасочная камера

Телескопическая окрасочная камера

Связанный поиск

Связанный поиск- Qxg серия легких закрытых рельсовых подвесных конвейеров основная страна покупателя

- 1 грузы и транспортное оборудование основная страна покупателя

- Окрасочное оборудование производитель

- Оборудование транспортно складских комплексов производитель

- Малогабаритная окрасочно сушильная камера аспект 01 производитель

- Окрасочная камера для деталей основная страна покупателя

- Гост подъемно транспортное оборудование производитель

- транспортно грузовое оборудование

- Печь полимеризации порошковой купить основная страна покупателя

- 1 грузы и транспортное оборудование