Газовая печь полимеризации порошковой производители

Газовая печь полимеризации порошковой – это термин, который часто всплывает в обсуждениях технологического оборудования для производства покрытий. И вот что интересно: многие, кто только начинает разбираться в этой теме, думают, что все сводится к выбору мощности и температуры. На самом деле, это лишь верхушка айсберга. Гораздо важнее понимание газовой динамики внутри печи, равномерного распределения тепла и, конечно, точной разработки процесса полимеризации конкретного порошкового материала. Сейчас попробую поделиться тем, что накопилось за годы работы. Будет немного сумбурно, зато, надеюсь, полезно.

Обзор: Что скрывается за простым названием?

В общем-то, **производители газовых печей полимеризации порошка** – это компании, которые занимаются проектированием и изготовлением специализированного оборудования для термической обработки порошковых покрытий. Это не просто печи, это сложные инженерные системы, требующие глубокого понимания процессов горения, теплопередачи и кинетики полимеризации. Выбор печи – это не просто покупка машины, а инвестиция в качество и эффективность производства. Иногда, кажется, что все печи одинаковы, но это далеко не так. Расположение горелок, конструкция теплообменников, система вентиляции – все это критически влияет на конечный результат.

Особенности горения и равномерности нагрева

Первое, о чем нужно говорить – это горение. Газовые печи, как правило, используют природный газ или пропан-бутан. Но здесь возникает сразу несколько проблем. Во-первых, необходимо обеспечить полное сгорание газа, чтобы избежать образования вредных выбросов. Во-вторых, крайне важно равномерно распределить тепло по всему объему печи. Иначе можно получить перегретые участки, где покрытие деформируется или пригорает, и недогретые участки, где полимеризация идет неполно. Влияет все: от геометрии камеры до конструкции горелок. Оптимальным решением является использование многоступенчатой системы подачи газа и нескольких горелок, расположенных таким образом, чтобы обеспечить максимально равномерное распределение тепла.

Материалы и конструкция печи

Выбор материалов для корпуса и теплообменников – это тоже важный момент. Обычно используют нержавеющую сталь, но в зависимости от температуры и агрессивности среды могут потребоваться более специальные сплавы. Важно, чтобы материалы были устойчивы к коррозии и не выделяли вредных веществ в процессе полимеризации. Конструкция печи должна обеспечивать хорошую теплоизоляцию, чтобы минимизировать теплопотери и снизить расход газа. Здесь часто используют многослойную теплоизоляцию с применением минеральной ваты или других современных теплоизоляционных материалов. Мы однажды сталкивались с печью, где теплоизоляция была некачественной, и это приводило к значительным потерям энергии и увеличению времени цикла.

Реальные проблемы и способы их решения

Один из самых распространенных проблем – это неравномерность полимеризации. Это может быть вызвано разными факторами: неправильной конструкцией печи, неоптимальной системой подачи газа, неравномерным распределением порошка по подложке, или даже неправильно подобранными технологическими параметрами. Мы работали с клиентом, производящим порошковые покрытия для автомобильной промышленности. Они жаловались на то, что покрытие получалось неравномерным по толщине и по свойствам. После тщательного анализа выяснилось, что проблема была в недостаточной мощности горелок в одной из зон печи. После перенастройки системы подачи газа и увеличения мощности горелок проблема была решена.

Контроль параметров процесса

Автоматизация контроля и управления – это must-have для современных печей. Нужен точный контроль температуры, давления газа, скорости потока воздуха и другие параметры. Идеально, если печь имеет возможность автоматической регулировки параметров процесса в зависимости от типа порошкового материала. Это позволяет оптимизировать процесс полимеризации и получать покрытие с заданными свойствами. Например, с использованием датчиков температуры и давления можно создать систему обратной связи, которая будет автоматически регулировать подачу газа, чтобы поддерживать заданную температуру внутри печи. Еще один важный аспект – это мониторинг выбросов вредных веществ. Это необходимо для соблюдения экологических норм и безопасности персонала.

Опыт работы с различными типами порошков

На практике, каждый тип порошкового материала требует своих особых условий полимеризации. Например, для полимеризации полиэтилена требуется более низкая температура, чем для полимеризации полиуретана. Некоторые порошки требуют использования специальных добавок, которые ускоряют процесс полимеризации или улучшают свойства покрытия. Особенно сложно работать с порошками, содержащими металлы. В этом случае необходимо тщательно контролировать процесс горения, чтобы избежать образования вредных выбросов и деградации покрытия. Мы, например, несколько раз сталкивались с проблемами при работе с порошками на основе никеля. Приходилось использовать специальные фильтры для улавливания частиц никеля и тщательно контролировать температуру горения.

Примеры успешных проектов

ООО Цзянсу Судун Машиностроительная Технологическая Компания (https://www.jssudong.ru) специализируется на разработке и производстве экологического оборудования, в том числе и печей для полимеризации порошка. Они используют современные технологии и материалы, что позволяет им создавать печи с высокой эффективностью и надежностью. У них есть опыт работы с различными типами порошковых материалов, включая полиэтилен, полиуретан, полиэфир и другие. Мы несколько раз сотрудничали с этой компанией, и остались довольны качеством их оборудования. Особенно впечатлила их гибкость и готовность адаптировать печь под конкретные потребности заказчика.

Что в итоге?

Таким образом, выбор и эксплуатация газовых печей полимеризации порошка – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Не стоит экономить на качестве оборудования и технологических решениях. Лучше потратить больше времени и денег на проектирование и внедрение правильной системы, чем потом исправлять ошибки и переделывать все заново. Помните, что эффективная полимеризация порошка – это не только вопрос температуры, но и вопрос газовой динамики, равномерности нагрева, выбора материалов и автоматизации контроля. И, конечно, опыта – без него никуда.

Поиск надежного поставщика

Важно тщательно выбирать поставщика газовых печей полимеризации порошка. Ищите компании, которые имеют опыт работы с вашим типом порошковых материалов и готовы предоставить вам полный спектр услуг – от проектирования и изготовления оборудования до монтажа, наладки и послепродажного обслуживания. И не забывайте про консультации – с опытными специалистами всегда можно найти оптимальное решение для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кольцевой наземный цепной транспортер

Кольцевой наземный цепной транспортер -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

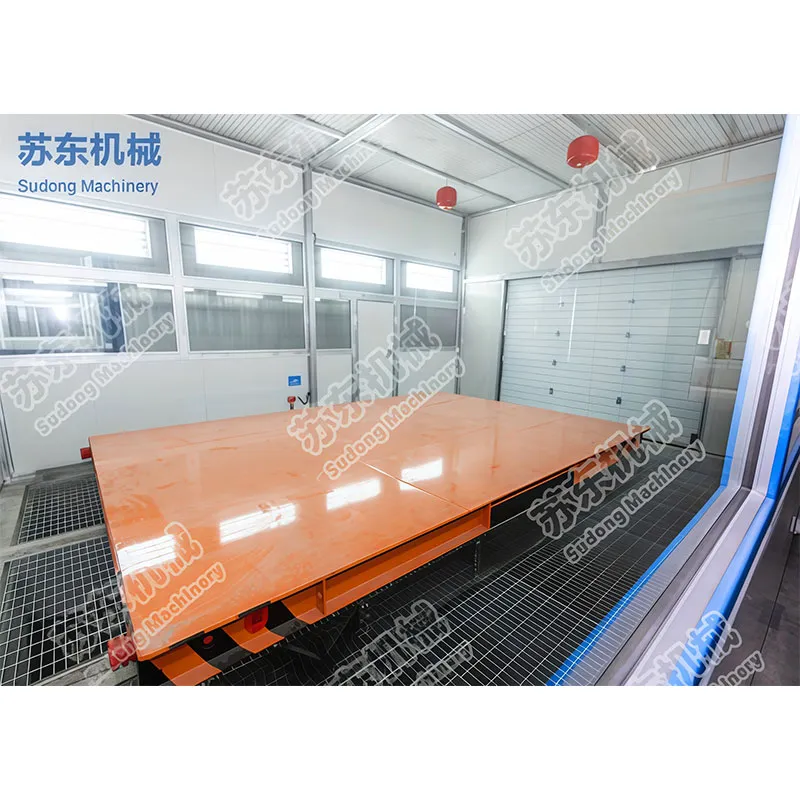

Камера напыления покрытий

Камера напыления покрытий -

Другие

Другие -

Импульсный рукавный фильтр

Импульсный рукавный фильтр -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

RCO, CO печь

RCO, CO печь -

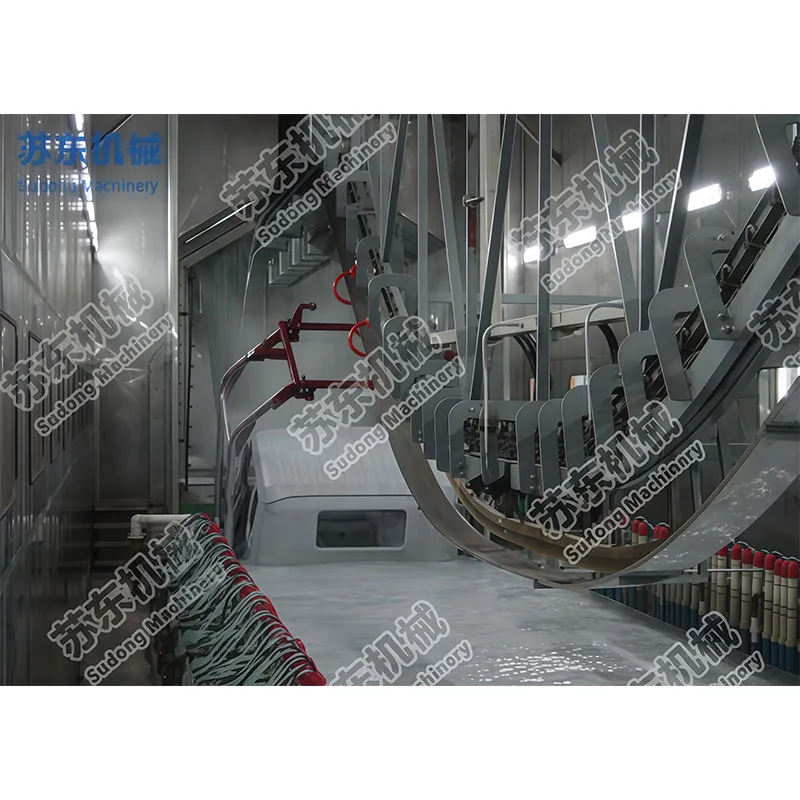

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

JTX Легкий накопительный подвесной транспортер

JTX Легкий накопительный подвесной транспортер -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Электрический нагревательный элемент

Электрический нагревательный элемент

Связанный поиск

Связанный поиск- транспортная характеристика груза транспортное оборудование

- Наземная цепная транспортная линия

- Окрасочно сушильные камеры цены производители

- Чертеж на окрасочную камеру с водяной завесой основная страна покупателя

- Окрасочная камера мокрого типа производитель

- электрическое оборудование транспортных машин

- Паровая сушильная печь производитель

- Втормет подъемно транспортное оборудование производитель

- Подъемно транспортное оборудование и техника производитель

- окрасочное сушильное оборудование