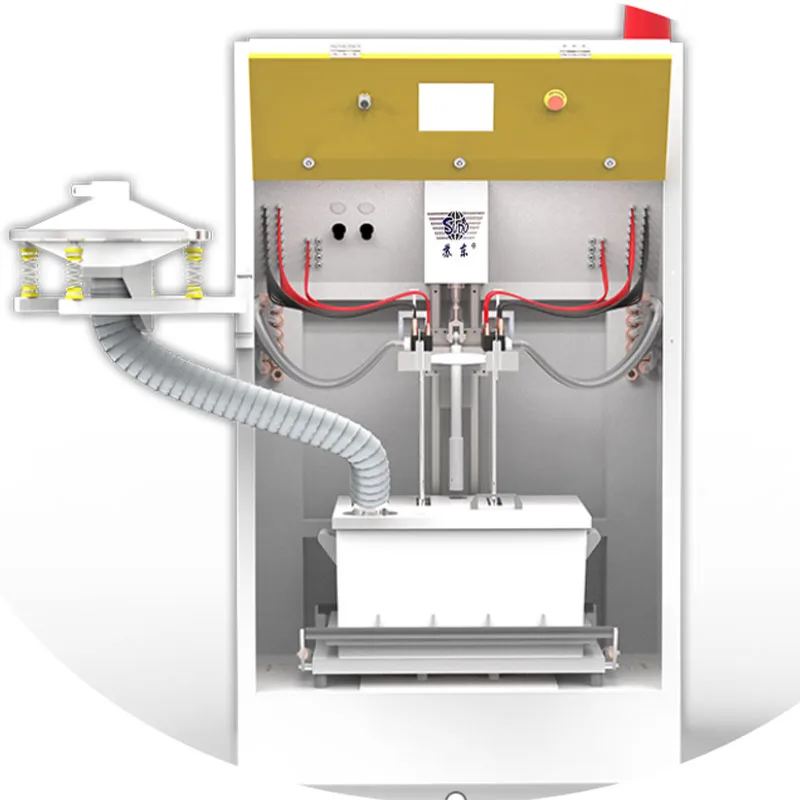

газовая печь полимеризации

Газовая печь полимеризации… Это термин, который часто встречается в контексте производства полимерных материалов. Но, знаете ли, как часто вокруг него циркулирует куча упрощений и недопониманий. Многие заводские мастера, начинающие с этой задачей, подходят к ней как к простому нагревательному элементу, а это, мягко говоря, ошибка. Печь полимеризации – это комплексная система, требующая глубокого понимания химических процессов и точной настройки параметров. В этой статье я поделюсь своим опытом, включая как удачные кейсы, так и те, которые вылились в неприятные сюрпризы. В общем, постараюсь отделить зерна от плевел.

Основные принципы работы и распространенные заблуждения

Прежде чем углубляться в детали, стоит обозначить базовый принцип. Полимеризационная газовая печь предназначена для поддержания необходимой температуры и создания контролируемой атмосферы, необходимой для протекания процесса полимеризации. Это не просто нагрев. Важно учитывать не только температуру, но и состав газовой смеси, ее давление, а также наличие и концентрацию различных реагентов. Часто ошибочно считают, что достаточно установить заданную температуру и печь будет работать стабильно. Это не так! Температура – лишь один из факторов. Неправильно подобранный состав газовой смеси может привести к образованию побочных продуктов, снижению качества полимера или даже к опасным ситуациям. Например, перегрев может вызвать деструкцию полимерной цепи, а недостаточная температура – замедление или остановку реакции. Мы однажды столкнулись с проблемой неоднородного полимера из-за слишком быстрого повышения температуры в печи. Пришлось перерабатывать партию, что вылилось в значительные финансовые потери.

Влияние атмосферы на процесс

Атмосфера внутри печи играет критическую роль. В зависимости от используемого мономера и желаемого типа полимера, необходимо создавать и поддерживать определенную атмосферу. Это может быть инертный газ (например, азот или аргон) для предотвращения окисления, или смесь газов, содержащая катализаторы или ингибиторы. Контроль за составом газовой смеси – это задача отдельного, но тесно связанного с печью, оборудования. Например, при полимеризации этилена в присутствии катализатора на основе оксида алюминия, важно тщательно регулировать соотношение этилена и азота, чтобы избежать образования нежелательных полимеров.

Необходимо учитывать не только состав, но и скорость подачи газов. Слишком высокая скорость может привести к неконтролируемому повышению температуры, а слишком низкая – к недостаточной скорости реакции. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания имеем опыт работы с различными типами полимеров и используем сложные системы управления, которые позволяют точно регулировать состав и скорость подачи газов в печь. Наши системы используют датчики температуры, давления и газового состава для автоматической корректировки параметров работы печи.

Типы газовых печей полимеризации и их особенности

Существуют различные типы газовых печей полимеризации, различающиеся по конструкции, способу нагрева и степени автоматизации. Наиболее распространенные – это печи с конвекционным нагревом, печи с инфракрасным нагревом и печи с электрическим нагревом. Каждый тип печи имеет свои преимущества и недостатки. Например, печи с конвекционным нагревом обеспечивают более равномерный нагрев материала, но они менее эффективны с точки зрения энергопотребления. Печи с инфракрасным нагревом обеспечивают более быстрый нагрев, но они могут создавать неравномерное распределение температуры. Электрические печи, как правило, дороже в эксплуатации, но они более экологичны.

Конструктивные решения и материалы

Материалы, из которых изготовлена печь, должны быть устойчивы к воздействию высоких температур и агрессивных химических веществ. Наиболее часто используются нержавеющая сталь, сплавы на основе никеля и керамические материалы. Важно учитывать не только устойчивость к химическому воздействию, но и теплопроводность материалов. Хорошая теплопроводность обеспечивает более эффективный нагрев материала. Мы часто сталкиваемся с проблемами коррозии в газовых печах, особенно при работе с агрессивными газами. Поэтому в наших печах используются специальные сплавы, устойчивые к коррозии. Например, для работы с хлорированными мономерами мы используем печи, изготовленные из сплавов на основе никеля.

Проблемы и решения при эксплуатации

Эксплуатация газовой печи полимеризации сопряжена с определенными проблемами. Одна из наиболее распространенных – это образование нагара и отложений на стенках печи. Нагар снижает эффективность теплопередачи и может привести к перегреву материала. Для предотвращения образования нагара рекомендуется поддерживать оптимальную температуру и состав газовой смеси, а также регулярно проводить очистку печи. Мы в ООО Цзянсу Судун Машиностроительная Технологическая Компания используем автоматизированные системы очистки печей, которые позволяют эффективно удалять нагар без повреждения стенок печи.

Оптимизация энергопотребления

Энергопотребление газовой печи полимеризации может быть значительным, особенно при длительной работе. Для оптимизации энергопотребления рекомендуется использовать системы рекуперации тепла, которые позволяют использовать тепло отходящих газов для подогрева входящих газов. Также можно использовать системы управления, которые позволяют автоматически регулировать параметры работы печи в зависимости от текущих условий. Использование энергоэффективного оборудования и оптимизация режимов работы печи позволяют значительно снизить затраты на электроэнергию или газ. Мы часто рекомендуем нашим клиентам использовать тепловые насосы для рекуперации тепла отходящих газов. Это позволяет снизить энергопотребление печи на 20-30%.

Реальный пример из практики

Недавно мы помогали одному из наших клиентов, производителю полиэтилена высокой плотности (ПЭВП), решить проблему с неравномерным качеством полимера. Оказалось, что температура в печи не распределялась равномерно, что приводило к образованию участков с различной молекулярной массой. Мы провели анализ системы нагрева и выявили, что в печи отсутствовали достаточные теплообменники. Мы предложили клиенту установить дополнительные теплообменники и внедрить систему автоматического управления температурой. После внедрения этих изменений качество полимера значительно улучшилось, а энергопотребление печи снизилось.

Заключение

Газовая печь полимеризации – это сложное и многогранное оборудование, требующее глубокого понимания процессов полимеризации. Выбор правильного типа печи, оптимизация параметров работы и регулярное обслуживание – это залог успешного производства полимерных материалов. Не стоит недооценивать роль опыта и квалификации специалистов при эксплуатации такого оборудования. И, конечно, важно не бояться экспериментировать и искать новые решения, которые позволяют повысить эффективность и снизить затраты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Дробеструйная камера со скребковой рекуперацией

Дробеструйная камера со скребковой рекуперацией -

Центр подачи порошка

Центр подачи порошка -

Интенсивное охлаждение

Интенсивное охлаждение -

Тележка поперечного перемещения

Тележка поперечного перемещения -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

Вертикальный напольный цепной конвейер

Вертикальный напольный цепной конвейер -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

RCO, CO печь

RCO, CO печь -

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией -

Другие

Другие -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон”

Связанный поиск

Связанный поиск- QXG Серия легких закрытых рельсовых подвесных конвейеров

- Сушильная индукционная печь производитель

- Транспортное оборудование

- Подъемно транспортное оборудование предприятия основная страна покупателя

- Линия самоходных талей производитель

- Оборудование для печей полимеризации основная страна покупателя

- Окрасочная камера с сухой фильтрацией производитель

- Сушильная печь

- Сушильная печь для стопоров производитель

- Ванна химического обезжиривания производители