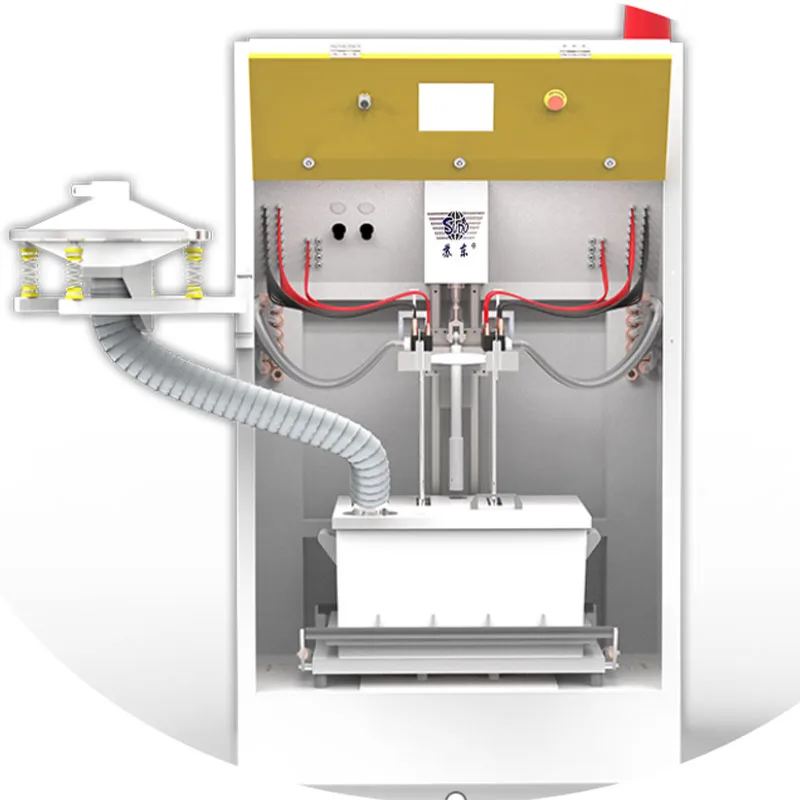

ванна химического обезжиривания

Химическое обезжиривание – казалось бы, простая процедура. Налить реактив, погрузить детали, получить чистую поверхность. Но на практике все гораздо сложнее. Часто слышишь, что 'просто нужно правильно подобрать состав и температуру'. Это, конечно, верно, но не до конца. За годы работы с различными металлами и сплавами я убедился, что успех очистки от смазок и масел зависит от целого ряда факторов, и не всегда легко предсказать результат. И не всегда он будет предсказуемым.

Общая картина: от теории к практике

В теории, химическое обезжиривание предполагает разрушение органических загрязнений с помощью химически активных веществ. Различные типы реактивов – щелочные, кислотные, щелочно-кислотные – воздействуют на загрязнения, превращая их в растворимые соединения, которые затем удаляются вместе с реактивом. Идеально, когда после обработки остается только чистый металл. Но что происходит, если детали начинают коррозировать, а поверхность покрывается слоем окалины или неоднородной пленки? Это уже проблемы, которые приходится решать.

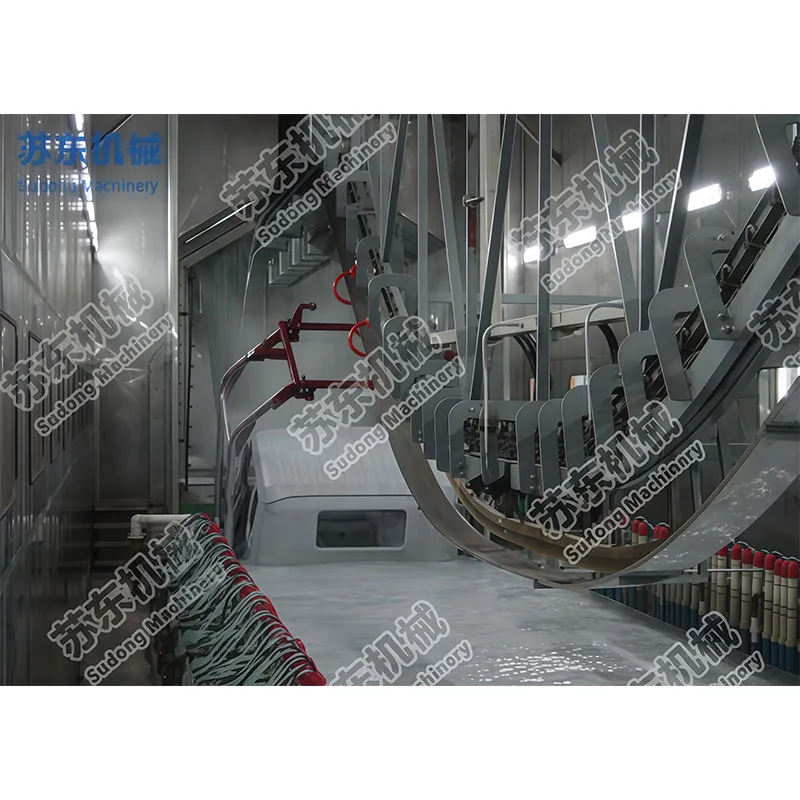

В основном, в нашей компании, ООО 'Цзянсу Судун Машиностроительная Технологическая Компания', мы специализируемся на разработке и производстве оборудования для покраски и автоматизированной транспортировки. Это значит, что мы регулярно сталкиваемся с обезжириванием деталей из различных материалов – стали, алюминия, меди, их сплавов. Поэтому, наши разработки в области очистки металлических поверхностей основаны на большом опыте и понимании причин возникновения различных дефектов.

Выбор реактива: ключевой момент

Выбор химического обезжиривателя – это первый и, пожалуй, самый важный шаг. Нельзя использовать один и тот же реактив для всех видов загрязнений и металлов. Например, сильные щелочи, как правило, хорошо справляются со сложными смазками, но могут повредить алюминий и некоторые сплавы меди. Кислотные обезжириватели агрессивны к цветным металлам, но эффективно удаляют ржавчину и окалину. Иногда используется комбинация кислотных и щелочных реактивов, но это требует особого внимания к контролю параметров процесса.

Мы часто сталкиваемся с ситуацией, когда заказчики выбирают реактивы на основе рекламы или 'рекомендаций знакомых', не учитывая особенности своей продукции. Это приводит к неэффективной очистке, повреждению деталей и, как следствие, к дополнительным затратам на ремонт и переделку.

Контроль параметров процесса: температурный режим и время выдержки

Температура и время выдержки – критически важные параметры химического обезжиривания. Слишком низкая температура может привести к неполному удалению загрязнений, а слишком высокая – к деградации реактива и повреждению поверхности металла. Время выдержки также необходимо подбирать индивидуально для каждого типа загрязнений и реактива. В нашей практике мы часто используем автоматизированные системы контроля температуры и времени выдержки, чтобы обеспечить стабильность и воспроизводимость процесса.

Недавно у нас был случай, когда мы разрабатывали технологию очистки деталей из титана. Попытки использовать стандартные щелочные обезжириватели привели к серьезной коррозии поверхности. Пришлось пересмотреть состав реактива и оптимизировать температурный режим, чтобы добиться необходимого уровня очистки без повреждения металла. Это заняло несколько недель экспериментов, но в итоге мы получили оптимальное решение.

Распространенные ошибки и их последствия

Одна из самых распространенных ошибок – недостаточное перемешивание реактива. Если загрязнения не полностью погружены в реактив, очистка будет неполной. Иногда используют механическое перемешивание, но это не всегда эффективно. Лучше использовать реактивы с высокой поверхностной активностью, которые обеспечивают хорошее смачивание и проникновение в загрязнения.

Другая ошибка – неправильное ополаскивание деталей после обезжиривания. Если не удалить все остатки реактива, он может вызвать коррозию в дальнейшем. Обычно используют деионизированную воду, но иногда требуется использование специальных нейтрализаторов для удаления остатков щелочей или кислот.

Влияние загрязнений на процесс очистки

Состав и характер загрязнений оказывают существенное влияние на эффективность очистки от масел и смазок. Например, сложные органические загрязнения, такие как полимеры или смолы, требуют использования более агрессивных реактивов и более длительного времени выдержки. Необходимо учитывать химический состав загрязнений и выбирать реактив, который наиболее эффективно с ними взаимодействует.

Мы часто сталкиваемся с ситуацией, когда заказчики не предоставляют нам полную информацию о составе загрязнений. Это затрудняет выбор оптимального реактива и может привести к неэффективной очистке. Поэтому, всегда важно получить подробную информацию о загрязнениях, прежде чем разрабатывать технологию очистки.

Альтернативные методы очистки

Помимо химического обезжиривания, существуют и другие методы очистки металлических поверхностей, такие как механическая очистка, ультразвуковая очистка и плазменная очистка. Каждый из этих методов имеет свои преимущества и недостатки, и выбор метода зависит от типа загрязнений, материала детали и требуемой степени очистки. В некоторых случаях комбинируют несколько методов для достижения оптимального результата. В нашей компании мы также предлагаем услуги по механической очистке и ультразвуковой очистке.

Например, ультразвуковая очистка отлично подходит для удаления тонких загрязнений с труднодоступных мест. Плазменная очистка эффективна для удаления сложных органических загрязнений и создания шероховатой поверхности для последующего нанесения покрытий.

Рекомендации и заключение

В заключение хочу сказать, что химическое обезжиривание – это сложный процесс, требующий профессионального подхода и учета множества факторов. Нельзя полагаться только на общие рекомендации или 'советы знакомых'. Важно учитывать особенности материала детали, состав загрязнений и требования к степени очистки. И, конечно, необходимо тщательно контролировать параметры процесса, чтобы избежать повреждения поверхности металла. В ООО 'Цзянсу Судун Машиностроительная Технологическая Компания' мы обладаем необходимым опытом и знаниями для решения любых задач, связанных с очисткой металлических поверхностей.

Помните, что правильно подобранный процесс очистки от масел и смазок – это залог долговечности и надежности вашей продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рекуперационная установка с фильтрующими картриджами

Рекуперационная установка с фильтрующими картриджами -

Камера напыления покрытий

Камера напыления покрытий -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

Телескопическая окрасочная камера

Телескопическая окрасочная камера -

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

Сухая окрасочная камера

Сухая окрасочная камера -

Дробеструйная камера

Дробеструйная камера -

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Беспламенное взрывозащитное устройство

Беспламенное взрывозащитное устройство

Связанный поиск

Связанный поиск- Изготовить печь полимеризации своими руками производители

- Окрасочная камера для автомобилей производитель

- Окрасочная линия производитель

- Оборудование для окрасочных работ производитель

- Ванна для промывки акб производители

- Купить малогабаритную печь полимеризации основная страна покупателя

- Адсорбция цеолитовым ротором + печь десорбции CO

- Вращающаяся сушильная печь основная страна покупателя

- порошковая окрасочная сушильная проходная камера от производителя

- Двухбункерный пескоструйный аппарат основная страна покупателя