Адсорбционный блок для отходящих газов

Адсорбционные блоки для отходящих газов – тема, с которой сталкиваешься практически в каждом проекте, связанном с промышленным производством. Часто производители переоценивают возможности стандартных решений, недооценивая сложность задачи и, как следствие, рискуя столкнуться с проблемами в будущем. На мой взгляд, распространенная ошибка – это упрощенный подход к выбору адсорбента и его конфигурации, приводящий к снижению эффективности и увеличению эксплуатационных расходов. Этот материал – попытка поделиться опытом, как избежать этих ошибок и выбрать оптимальное решение.

Проблема: не всегда очевидная сложность очистки выхлопных газов

В первую очередь, стоит понимать, что отходящие газы – это далеко не однородная смесь. Состав постоянно меняется в зависимости от технологического процесса, используемого сырья и режима работы оборудования. Простое 'поглощение' загрязняющих веществ не всегда является оптимальным решением. Например, в цементной промышленности, где мы работали в одном из проектов, содержание пыли, сернистых соединений, а также органических веществ может значительно варьироваться. Игнорирование этой сложности часто приводит к быстрому насыщению адсорбента, снижению его эффективности и необходимости частой замены, что, в свою очередь, увеличивает затраты на обслуживание и простои.

Мы сталкивались с ситуацией, когда заказчик, ориентируясь на 'средние' показатели, выбирал адсорбционный блок, который оказался совершенно неэффективным для конкретного состава отходящих газов. Результат – невыполнение экологических норм и необходимость срочной модернизации системы очистки, что привело к серьезным финансовым потерям. Помню, как нам приходилось в экстренном порядке добавлять дополнительные секции с адсорбентом, чтобы хоть как-то соответствовать требованиям.

Выбор адсорбента: ключевой фактор эффективности

Выбор подходящего адсорбента – это критически важный этап. Простое сравнение характеристик на бумаге не дает полной картины. Необходимо учитывать не только адсорбционную способность по отношению к конкретным загрязнителям, но и механическую прочность, устойчивость к влаге и температуре, а также стоимость. Например, цеолиты, благодаря своей высокой удельной поверхности и селективности, часто являются хорошим выбором для удаления органических веществ и сернистых соединений. Но при высокой влажности они могут деактивироваться, что снижает эффективность процесса.

Мы часто используем специализированные адсорбенты на основе активированного угля с различной структурой и пористостью, адаптированные под конкретный состав газового потока. Это позволяет достичь максимальной эффективности при минимальных затратах. При выборе адсорбента, не стоит забывать о его совместимости с другими компонентами системы, например, с системой регенерации. Неправильно подобранный адсорбент может привести к образованию нежелательных побочных продуктов, требующих дополнительной обработки.

Конфигурация адсорбционного блока: оптимизация процесса

Конструкция адсорбционного блока также играет важную роль. Неправильная конфигурация может привести к неравномерному распределению газового потока, образованию 'мертвых зон' и снижению эффективности адсорбции. Мы всегда стараемся проектировать блоки с учетом оптимальной скорости потока, распределения газов по секциям и системы регенерации. В некоторых случаях, для достижения максимальной эффективности, используются сложные многоуровневые конструкции.

Регенерация адсорбента – еще один важный аспект, требующий внимания. Существуют различные методы регенерации: термическая, пневматическая, гидравлическая. Выбор метода зависит от типа адсорбента и состава отходящих газов. Например, для адсорбентов на основе активированного угля часто используется термическая регенерация, а для цеолитов – пневматическая. Неправильно подобранный метод регенерации может привести к деградации адсорбента и снижению его эффективности. В ООО Цзянсу Судун Машиностроительная Технологическая Компания мы разрабатываем индивидуальные решения для регенерации, учитывая специфику каждого проекта.

Пример из практики: Регенерация адсорбента в условиях высокой влажности

Недавно нам пришлось работать с проектом очистки газов от предприятия по производству химических веществ, где наблюдалась высокая влажность отходящих газов. Изначально мы использовали стандартный адсорбционный блок с активированным углем. Однако через несколько месяцев эксплуатации эффективность очистки значительно снизилась. После анализа состава отходящих газов мы выяснили, что влажность и наличие кислотных паров приводили к деактивации адсорбента.

Мы предложили заменить адсорбент на специализированный, устойчивый к влаге, а также внести изменения в систему регенерации, добавив предварительный осушитель. Это позволило значительно повысить эффективность очистки и продлить срок службы адсорбента. Этот случай показал, как важно учитывать все факторы, влияющие на работу адсорбционного блока, и не ограничиваться стандартными решениями. Наша компания разработала и внедрила комплексный подход к решению этой проблемы, включающий анализ состава газов, подбор оптимального адсорбента и разработку эффективной схемы регенерации.

Выводы: Не стоит недооценивать сложность задачи

В заключение, хочу подчеркнуть, что проектирование и эксплуатация адсорбционных блоков для отходящих газов – это непростая задача, требующая глубоких знаний и опыта. Не стоит экономить на анализе состава газов, подборе адсорбента и разработке оптимальной конфигурации. Недооценка этих факторов может привести к серьезным проблемам и финансовым потерям. Компания ООО Цзянсу Судун Машиностроительная Технологическая Компания готова предложить комплексные решения для очистки отходящих газов, основанные на многолетнем опыте и передовых технологиях. Если вы столкнулись с подобной задачей, обращайтесь – мы поможем вам найти оптимальное решение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

RTO регенеративная термическая печь окисления

RTO регенеративная термическая печь окисления -

Интенсивное охлаждение

Интенсивное охлаждение -

Рекуперационная установка “Большой циклон”

Рекуперационная установка “Большой циклон” -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

Тележка поперечного перемещения

Тележка поперечного перемещения -

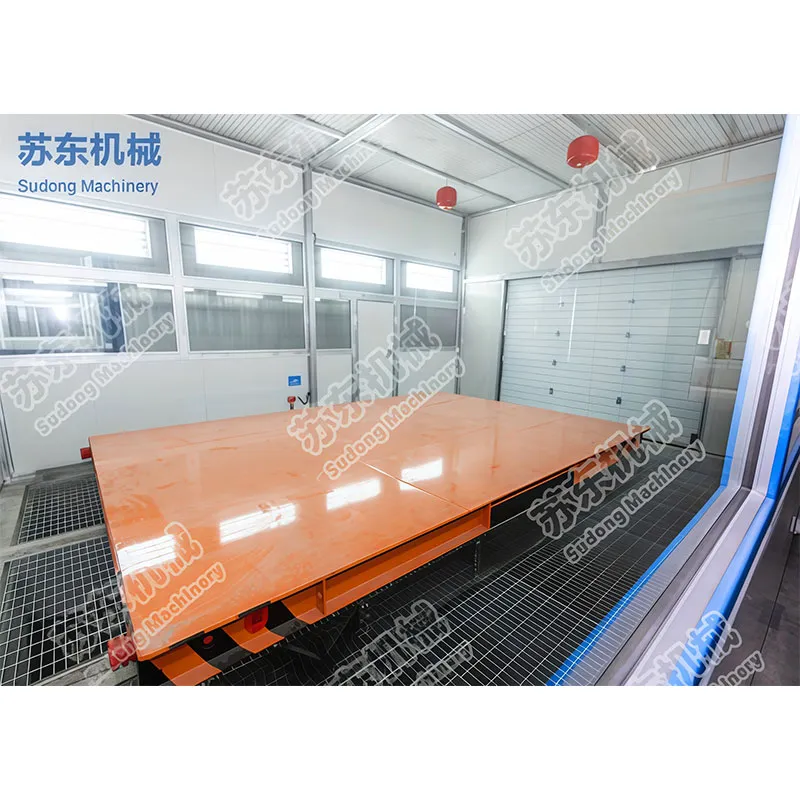

Телескопическая окрасочная камера

Телескопическая окрасочная камера -

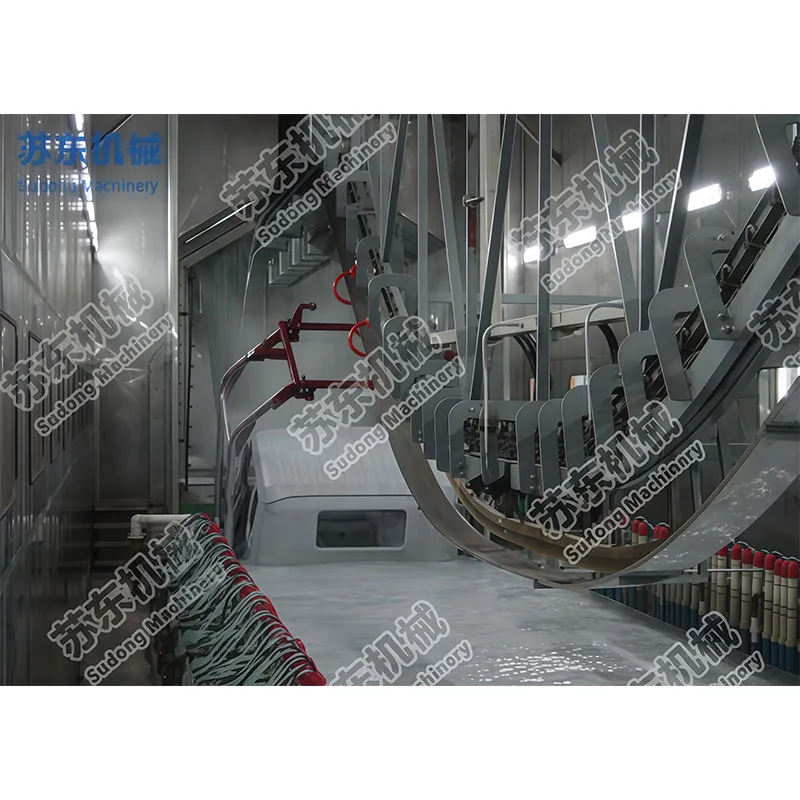

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

QXG Серия легких подвесных транспортеров с закрытым рельсом

QXG Серия легких подвесных транспортеров с закрытым рельсом -

RCO, CO печь

RCO, CO печь -

Электрофоретическое нанесение покрытия

Электрофоретическое нанесение покрытия -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер

Связанный поиск

Связанный поиск- Активатор окрасочное оборудование производители

- Одно моторная окрасочная камера производители

- Камера напыления покрытий из полипропилена производители

- Окрасочно сушильная камера для легковых автомобилей производитель

- Транспортное холодильное оборудование производитель

- Распылительная камера производители

- вращающаяся сушильная печь

- подъемно транспортное оборудование применяемое при монтаже

- Универсальная окрасочная камера с сушкой производители

- Система транспортера-самосвала основная страна покупателя