автоматизация транспортного оборудования

Автоматизация транспортного оборудования – звучит гламурно. Все эти роботизированные сортировочные центры, беспилотные погрузчики... Но за красивыми картинками часто скрывается куча проблем. Многие клиенты приходят с иллюзиями, ожидают мгновенного чуда. А в реальности – это сложный, многоэтапный процесс, требующий тщательного анализа и грамотной реализации. На мой взгляд, самая распространенная ошибка – завышенные ожидания по скорости возврата инвестиций и недостаточное внимание к интеграции с существующей инфраструктурой.

Постановка задачи: не просто 'автоматизировать'

Начать всегда сложно. Чаще всего клиенты приходят к нам с общим запросом: 'Хотим автоматизировать транспортировку'. Но это очень широкое понятие. Что именно нужно автоматизировать? Какие объемы? Какая сложность логистики? Какой бюджет? Мы часто сталкиваемся с тем, что клиенты не могут четко сформулировать задачу. Попытка автоматизировать все сразу, без четкого понимания текущих проблем и целей, часто приводит к провалу. Например, мы работали с крупным производителем металлоконструкций, которые хотели автоматизировать внутреннюю логистику цеха. Они ожидали, что после установки конвейерной системы и автоматических погрузчиков все проблемы исчезнут. Но это не так. Проблема заключалась в неоптимизированном расположении оборудования, неэффективном распределении заказов и некачественной маркировке продукции. Поэтому, прежде чем говорить об автоматизации, необходимо провести комплексный аудит текущего состояния и выявить 'узкие места'.

Ключевой вопрос – это не просто замена ручного труда машинным. Это оптимизация всего логистического процесса. Это интеграция различных систем, от ERP до WMS. Мы всегда стараемся подходить к каждой задаче индивидуально, учитывая специфику бизнеса клиента. Иначе можно потратить много денег и получить минимальный эффект.

Анализ существующих процессов: первый шаг к успеху

Перед внедрением какого-либо транспортного оборудования необходимо тщательно проанализировать текущие процессы. Это включает в себя изучение маршрутов перемещения материалов, анализ загруженности конвейеров, выявление мест накопления и задержек. Мы используем различные методы анализа, включая наблюдение за работой склада, сбор данных о времени выполнения операций и проведение интервью с сотрудниками.

Не стоит недооценивать важность данных. На основе собранных данных можно разработать оптимальную схему автоматизации, определить необходимое количество оборудования и выбрать подходящие технологии. Например, мы часто используем программное обеспечение для моделирования логистических процессов, чтобы протестировать различные варианты и выбрать наиболее эффективный.

Еще один важный момент – это учет человеческого фактора. Автоматизация не должна приводить к сокращению рабочих мест, а наоборот, должна освободить сотрудников от рутинных операций и позволить им сосредоточиться на более сложных и творческих задачах. Это требует четкого планирования обучения персонала и разработки новых должностных инструкций. В нашей практике это часто называют 'переквалификация'.

Выбор оборудования: от конвейеров до роботизированных систем

Выбор транспортного оборудования зависит от множества факторов, включая тип перемещаемых материалов, объемы перевозок, доступное пространство и бюджет. Вариантов много: от простых конвейерных систем до сложных роботизированных комплексов. Мы работаем с ведущими производителями транспортного оборудования, такими как Intralogic, Swisslog, K?rber и другими, чтобы предложить нашим клиентам оптимальные решения.

Например, для перемещения сыпучих материалов часто используют ленточные конвейеры или винтовые наклонные транспортеры. Для перемещения готовой продукции – роликовые конвейеры или планетарные конвейеры. Для более сложных задач – сортировочные системы, роботизированные манипуляторы и автономные мобильные роботы.

Очень часто бывает, что клиенты выбирают оборудование, основываясь только на цене. Но это неверный подход. Важно учитывать не только стоимость оборудования, но и стоимость его обслуживания, энергопотребление и срок службы. Также необходимо учитывать возможность модернизации и расширения системы в будущем.

Интеграция с существующей инфраструктурой: ключевой фактор успеха

Интеграция нового транспортного оборудования с существующей инфраструктурой – это сложный и ответственный процесс. Необходимо обеспечить совместимость оборудования с существующими системами управления складом (WMS), системами планирования ресурсов предприятия (ERP) и другими информационными системами.

Мы используем стандартные протоколы обмена данными, такие как OPC UA и MQTT, чтобы обеспечить бесшовную интеграцию оборудования с другими системами. Также мы разрабатываем специализированные программные интерфейсы для интеграции с нестандартным оборудованием.

Важно заранее определить, кто будет отвечать за интеграцию оборудования с другими системами. Необходимо обеспечить наличие квалифицированных специалистов, которые будут заниматься настройкой и тестированием интеграции. В нашей компании есть отдел интеграции, который специализируется на этой задаче.

Опыт и ошибки: что мы узнали на практике

За годы работы мы накопили большой опыт в области автоматизации транспортного оборудования. Мы сталкивались с различными проблемами и совершали ошибки, из которых извлекли ценные уроки. Например, мы однажды внедряли роботизированную сортировочную систему на складе крупного интернет-магазина. Мы допустили ошибку, не учтя особенности упаковки продукции. В результате, роботы часто повреждали товары. Пришлось внести изменения в систему упаковки и перепрограммировать роботов.

Еще одна распространенная ошибка – недостаточное внимание к обучению персонала. Многие сотрудники не готовы работать с новым оборудованием и программами. Это может приводить к снижению производительности и увеличению количества ошибок. Поэтому, перед запуском системы необходимо провести обучение персонала и обеспечить поддержку в процессе эксплуатации.

Мы всегда стараемся избегать этих ошибок и предлагать нашим клиентам оптимальные решения, основанные на нашем опыте и знаниях. Мы понимаем, что автоматизация – это не просто замена ручного труда машинным, а комплексный процесс, требующий тщательного планирования и реализации.

Технологии будущего: что нас ждет впереди

Область автоматизации транспортного оборудования постоянно развивается. Появляются новые технологии, такие как искусственный интеллект, машинное обучение и интернет вещей. Эти технологии открывают новые возможности для оптимизации логистических процессов и повышения эффективности работы складов.

Например, использование искусственного интеллекта позволяет оптимизировать маршруты движения транспортных средств и прогнозировать спрос на товары. Использование машинного обучения позволяет автоматизировать процесс сортировки и упаковки продукции. Использование интернета вещей позволяет отслеживать состояние оборудования в режиме реального времени и проводить профилактическое обслуживание.

Мы следим за развитием этих технологий и стараемся внедрять их в наши проекты. Мы верим, что эти технологии помогут нашим клиентам повысить конкурентоспособность и улучшить качество обслуживания клиентов.

ООО Цзянсу Судун Машиностроительная Технологическая Компания: ваш надежный партнер в автоматизации

Компания ООО Цзянсу Судун Машиностроительная Технологическая Компания обладает богатым опытом в области проектирования, производства, монтажа и обслуживания транспортного оборудования. Мы предлагаем полный спектр услуг по автоматизации логистических процессов, от анализа текущего состояния до внедрения готовых решений. Мы всегда готовы помочь нашим клиентам достичь максимальной эффективности и конкурентоспособности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Другие

Другие -

Универсальная окрасочная камера с сушкой

Универсальная окрасочная камера с сушкой -

Тележка поперечного перемещения

Тележка поперечного перемещения -

Окрасочная камера с водяной завесой

Окрасочная камера с водяной завесой -

RCO, CO печь

RCO, CO печь -

Сепаратор и бункер для дроби

Сепаратор и бункер для дроби -

XT Обычный подвесной транспортер

XT Обычный подвесной транспортер -

Импульсный рукавный фильтр

Импульсный рукавный фильтр -

Сухая окрасочная камера

Сухая окрасочная камера -

JTW Тяжелый накопительный подвесной транспортер

JTW Тяжелый накопительный подвесной транспортер -

Дробеструйная камера с пневматической рекуперацией

Дробеструйная камера с пневматической рекуперацией -

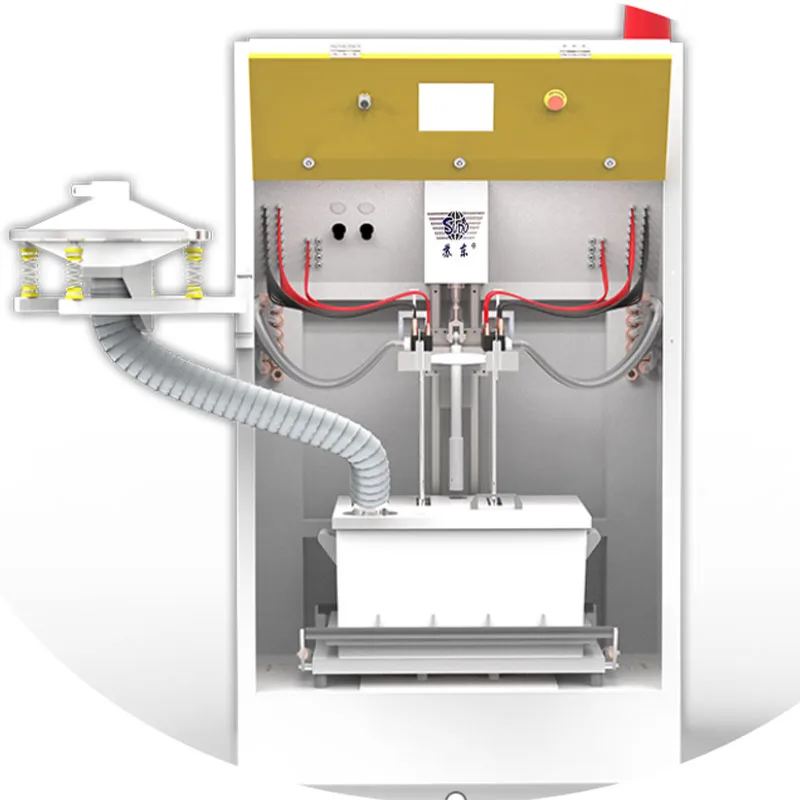

Трехмерный подъемный стол

Трехмерный подъемный стол

Связанный поиск

Связанный поиск- Производители печи полимеризации производитель

- Камера окрасочная производители производители

- Окрасочно сушильные камеры цены производитель

- окрасочное оборудование и инструменты

- печь полимеризации кп 820

- Вне окрасочных камер производители

- Ванна силановой обработки основная страна покупателя

- Адсорбция цеолитовым ротором + регенеративная термическая печь окисления основная страна покупателя

- Камера окрасочная с водяной завесой небольшая основная страна покупателя

- Монтаж окрасочно сушильной камеры производители