Продукция

-

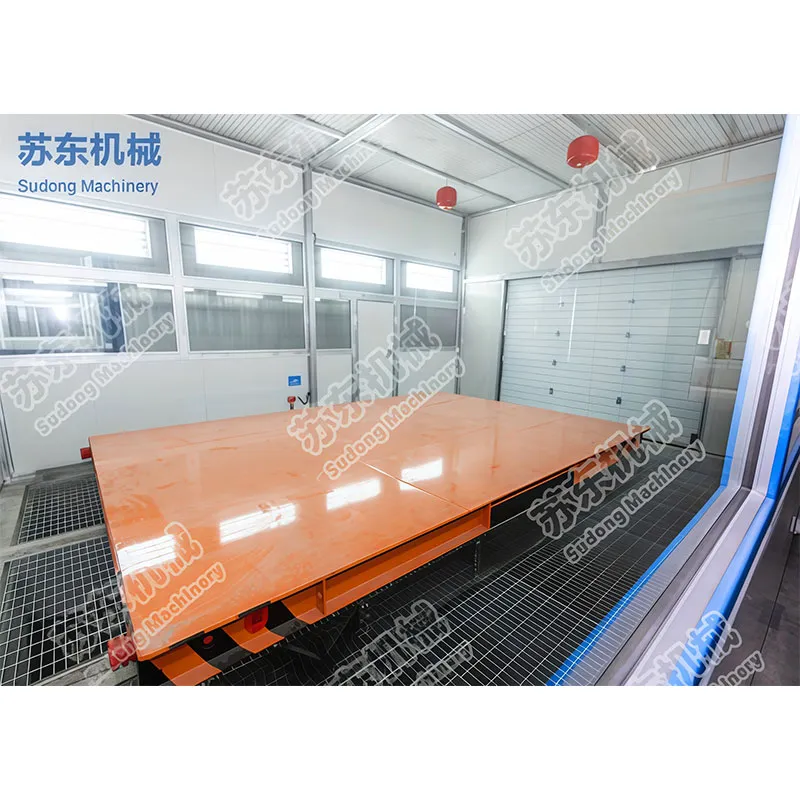

Телескопическая окрасочная камера

-

Электрическая платформенная тележка

-

Рекуперационная установка с фильтрующими картриджами

-

Другие способы транспортировки

-

Интенсивное охлаждение

-

Тележка поперечного перемещения

-

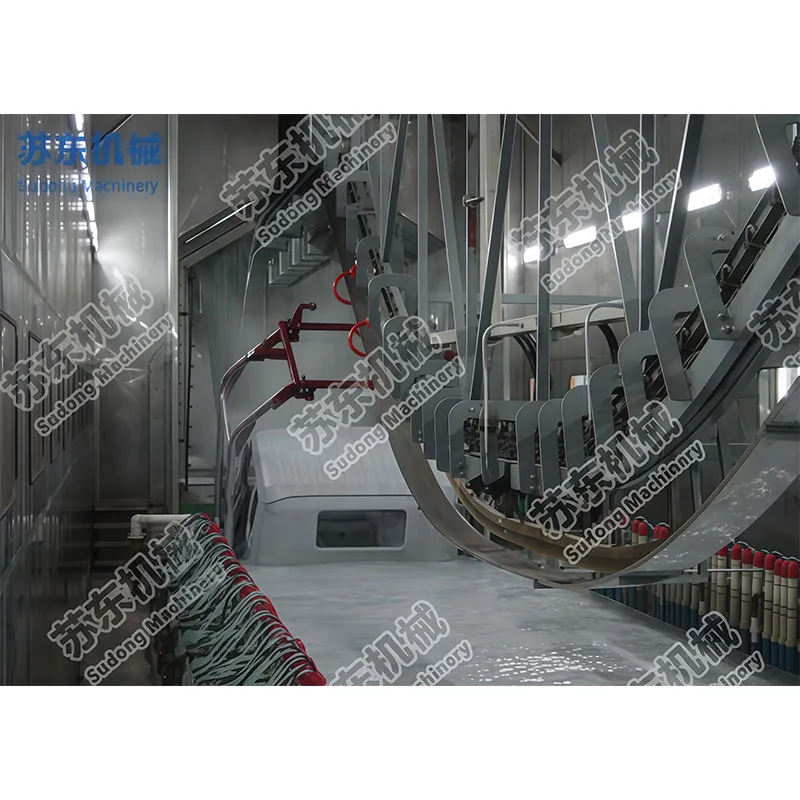

Вертикальный напольный цепной конвейер

-

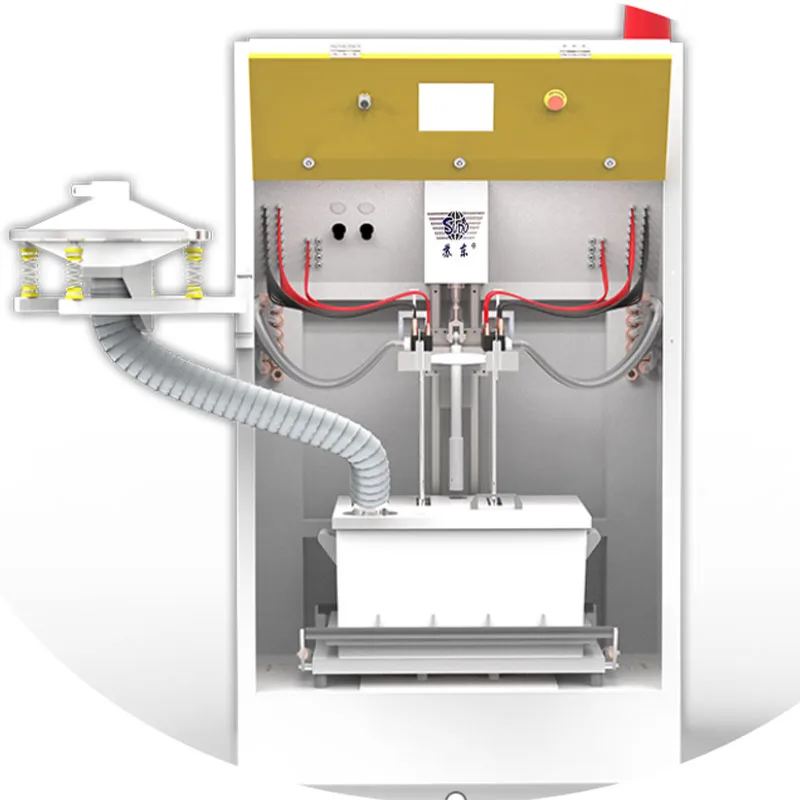

Центр подачи порошка

-

Гидровращательная окрасочная камера

-

Сушильная печь

-

Цеолитовый роторный адсорбционный концентратор + каталитическое сжигание CO с десорбцией

-

Окрасочная камера с водяной завесой

-

Рекуперационная установка “Большой циклон”

-

Автоматическая дробеструйная машина

-

RCO, CO печь

-

JTX Легкий накопительный подвесной транспортер

Адсорбция активированным углем + каталитическое сжигание (CO)

Адсорбция активированным углем в сочетании с каталитическим сжиганием (CO) представляет собой высокоэффективную и экономичную технологию очистки ЛОС, подходящую для утилизации органических отработанных газов со средней и низкой концентрацией и высокой скоростью воздушного потока. В этом процессе используется адсорбция активированным углем для концентрирования ЛОС, которые впоследствии разлагаются на CO₂ и H₂O посредством каталитического сжигания.

Описание

маркер

Технические характеристики адсорбции активированным углем + каталитического сжигания (CO) для очистки летучих органических соединений

Адсорбция активированным углем в сочетании с каталитическим сжиганием (CO) представляет собой высокоэффективную и экономичную технологию очистки ЛОС, подходящую для утилизации органических отработанных газов со средней и низкой концентрацией и высокой скоростью воздушного потока. В этом процессе используется адсорбция активированным углем для концентрирования ЛОС, которые впоследствии разлагаются на CO₂ и H₂O посредством каталитического сжигания. Он обладает такими преимуществами, как высокая эффективность очистки, низкое энергопотребление и стабильная работа. Ниже приводится подробный анализ этой технологии:

I. Принцип процесса

1. Стадия адсорбции активированным углем

Механизм адсорбции: активированный уголь обладает высокой удельной поверхностью (500–1500 м²/г) и обильной микропористой структурой, что позволяет эффективно адсорбировать молекулы ЛОС (такие как ароматические соединения, эфиры, кетоны и т. д.).

Процесс работы: после предварительной обработки (фильтрация, регулировка температуры и влажности) отработанный газ поступает в адсорбционный слой активированного угля.

ЛОС адсорбируются активированным углем, а очищенный газ выводится в соответствии с нормами.

Когда активированный уголь достигает адсорбционной насыщенности (обычно 10–30 % от весовой адсорбционной способности), требуется десорбция и регенерация.

2. Стадия каталитического сжигания (CO)

Механизм каталитической реакции: под воздействием катализаторов (например, драгоценных металлов, таких как Pt, Pd, Rh, или оксидов переходных металлов) ЛОС подвергаются окислительному разложению при относительно низких температурах (250–400 °C) с образованием CO₂ и H₂O.

Процесс работы:

Высококонцентрированные ЛОС (концентрация может увеличиваться в 10–20 раз) после десорбции поступают в реактор каталитического сжигания.

На поверхности катализатора происходит бесплотное сжигание с выделением тепла.

Очищенный газ выводится, а часть тепла может быть использована для десорбции или подогрева входного газа.

3. Цикл десорбции-каталитического сжигания

Адсорбция активированным углем → Насыщение → Термическая десорбция азотом/воздухом → Каталитическое сжигание → Рекуперация тепла → Регенерация активированного угля → Циклическая работа.

Характеристики: Позволяет обрабатывать концентрацию ЛОС, снижая энергопотребление при эксплуатации.

II. Последовательность процессов

Предварительная обработка (опционально): фильтрация (удаление твердых частиц), регулировка температуры (для предотвращения повреждения активированного угля высокой температурой), регулировка влажности (для предотвращения конденсации).

Адсорбция активированным углем: отработанный газ поступает в адсорбционный слой, где происходит адсорбция ЛОС, и очищенный газ выводится.

Десорбция и регенерация: когда активированный уголь достигает насыщения адсорбцией, в него вводится горячий азот или воздух (100–150 °C) для десорбции и высвобождения высококонцентрированных ЛОС.

Каталитическое сжигание: десорбированный газ поступает в каталитический реактор, где под действием катализатора подвергается окислительному разложению.

Рекуперация тепла: тепло, выделяемое при каталитическом сжигании, может использоваться для предварительного нагрева десорбированного газа или поступающего воздуха, что снижает потребление энергии.

Выбросы: очищенный газ выпускается в соответствии с нормами (концентрация ЛОС ≤ 10–50 мг/м³).

III. Основное оборудование и конструктивные особенности

1. Блок адсорбции активированным углем

Типы активированного угля:

Гранулированный активированный уголь (GAC): подходит для низкоконцентрированных ЛОС, удобен в замене.

Сотовый активированный уголь: низкое сопротивление и высокая удельная поверхность, идеально подходит для очистки больших объемов воздуха.

Активированное углеродное волокно (ACF): высокая эффективность адсорбции, но относительно высокая стоимость.

Конструкция адсорбционного слоя:

Один слой или несколько слоев, работающих последовательно/параллельно, для обеспечения непрерывных циклов адсорбции-десорбции.

Взрывозащищенная конструкция (ЛОС являются горючими; требуются взрывозащищенные вентиляторы и диски сброса давления).

2. Установки каталитического сжигания

Выбор катализатора:

Катализаторы из драгоценных металлов (Pt/Pd/Rh): высокая активность, низкая температура воспламенения (200–300 °C), но высокая стоимость.

Катализаторы из оксидов переходных металлов (CuO, MnO₂ и т. д.): низкая стоимость, но требуют более высоких температур (300–400 °C).

Конструкция реактора:

Каталитический реактор с неподвижным слоем: простая конструкция, подходит для непрерывной работы.

Каталитический реактор с кипящим слоем: высокая эффективность теплопередачи, но сложное оборудование.

Регулирование температуры:

Требуется точное регулирование температуры (для предотвращения деактивации катализатора или неполного сгорания).

3. Система десорбции

Методы десорбции:

Десорбция горячим воздухом: широко используется (100–150 °C), но требует взрывозащищенной конструкции.

Десорбция азотом: безопасна (бескислородная среда), но более дорогая.

Десорбционный вентилятор: должен быть коррозионностойким и устойчивым к высоким температурам.

4. Система рекуперации тепла

Теплообменник: рекуперирует тепло от каталитического сжигания для десорбции или подогрева входного газа.

Экономия энергии: может снизить энергопотребление при эксплуатации на 30–50 %.

IV. Технические преимущества и ограничения

Преимущества

✅ Высокая эффективность: степень удаления ЛОС ≥95% (превышает 98% при каталитическом сжигании).

✅ Энергоэффективность: рекуперация тепла снижает эксплуатационные расходы, особенно подходит для ЛОС с низкой концентрацией.

✅ Автоматизация: управление с помощью ПЛК позволяет автоматически переключаться между фазами адсорбции, десорбции и каталитического сжигания.

✅ Универсальность: применим к различным ЛОС (бензольные соединения, эфиры, кетоны и т. д.).

Ограничения

❌ Затраты на замену активированного угля: требует периодической замены (обычно каждые 1–3 года) с высокими затратами на утилизацию опасных отходов.

❌ Деактивация катализатора: длительная эксплуатация может привести к снижению активности из-за накопления углерода или отравления (например, серой или галогенами).

❌ Строгие требования к взрывозащите: ЛОС являются легковоспламеняющимися, что требует строгой взрывозащищенной конструкции (например, взрывозащищенные вентиляторы, диски сброса давления).

❌ Более высокие начальные инвестиции: стоимость оборудования превышает стоимость отдельных систем адсорбции активированным углем или RTO.